Glossar

PS - Polystyrol

|

andere Bezeichnungen: Polystyren; Polyphenylethen; Polyvinylbenzol Kurzzeichen: PS CAS-Nr.: 9003-53-6 |

|

Wichtige Handelsnamen und Markeneigner EMPERA® - Ineos Styrenic Group |

|

Geschichtliches In den 1830er Jahren hatte der Berliner Apotheker Eduard Simon (1789-1856) durch Wasserdampfdestillation von Storax-Harz, auch Styryx genannt, aus dem in Kleinasien beheimateten Amberbaum (Liquidambar orientalis) eine ölige, süßlich-aromatisch riechende Flüssigkeit gewonnen, die sich nach längerem Stehen verdickte und bei Erwärmung schnell verfestigte. Simon glaubte, einen neuen Stoff gefunden zu haben und gab ihm fälschlicherweise den Namen Styroloxid, weil er eine Reaktion mit Sauerstoff vermutete. Styroloxid, chemisch 1,2-Epoxyethylbenzol, ist bei Zimmertemperatur jedoch auch flüssig (Fp - +30,6 °C, Sdp. +145 °C). Wahrscheinlich hatte Simon diesen Stoff noch gar nicht gekannt und die Bezeichnung zufällig, ohne wissenschaftlichen Hintergrund, gewählt. Seine Beobachtungen über den flüssigen Storax (Styryx liquidus) veröffentlichte der umtriebige Apotheker, der auch Ehrenmitglied des Norddeutschen Apothekervereins war, im Jahre 1839 in dem damals führenden Fachjournal Liebigs Annalen der Chemie (Bd. 31). Bald darauf konnten der deutsche Chemiker August Wilhelm von Hoffmann (1818 - 1892) mit seinem Mitarbeiter, dem englischen Chemiker John Buttle Blyth (1814 -1871), der später eine Professur für Chemie am Queens College of Cork (Irland) annahm, nachweisen, daß die Umwandlung von Simons flüssigem Storax zu einem festen Stoff ohne Auf- oder Abgabe eines Elements erfolgte (A.W. Hoffmann in: Liebigs Annalen der Chemie 53, [1845]), dem zufolge auch keine chemische Reaktion mit Sauerstoff stattgefunden haben konnte. Doch die Bedeutung dieses Ergebnisses wurde seinerzeit noch nicht erkannt. Auch die Arbeiten des deutsch-jüdischen Chemikers Abraham Kronstein (1880 - ?), der als erster den Begriff Polystyrol verwendete (Chemische Berichte 35 [1902]), blieben unbeachtet. Allerdings war der von Kronstein als Polystyrol bezeichnete Stoff seinen Ausführungen zufolge auch nur ein “Zwischenprodukt“, das sich beim Erwärmen zu festem Stoff umsetzte, den er als Metastyrol bezeichnete. Es ist das Verdienst des französischen Chemikers Marcelin Pierre Eugène Berthelot (1827-1907), die durch Wärmezuführung geförderte Auto-Umwandlung des Styrols als Polymerisationsreaktion erkannt zu haben. In das Blickfeld der chemischen Industrieforschung rückte Styrol aber erst mit den grundlegenden Arbeiten aus den 1920er Jahren des Chemie-Nobelpreisträgers von 1931, Hermann Staudinger (1881 - 1965), das nunmehr auch großtechnisch verfügbar geworden war. Diese Arbeiten mündeten schließlich in Verfahrensentwicklungen zur Herstellung des neuen Kunststoffs Polystyrol®, dessen Produktion bereits 1931 im Ludwigshafener IG-Farben-Werk anlief und zu einem bis heute bedeutenden Massenkunststoff wurde. 1949 gelang dem aus Brünn stammenden deutsch-tschechischem Chemiker und Erfinder Friedrich Rudolph (Fritz) Stastny (1908 - 1985) die Herstellung von geschäumten oder expandiertem Polystyrol®, wofür ihm (mit R. Gäth und K. Buchholz) im Jahre 1952 das Patent DE 845264 - Verfahren zur Herstellung poröser Massen oder poröser Formkörper aus Polymerisaten erteilt wurde. Im gleichen Jahr wurde von der BASF expandiertes Polystyrol® unter dem Namen Styropor® auf der Düsseldorfer Kunststoff-Messe der interessierten Öffentlichkeit vorgestellt und am Markt eingeführt. Heute werden weltweit etwa 15 Mio. Tonnen Polystyrol® einschließlich expandiertes Polystyrol® produziert (Stand: 2007). Die Produktionszahlen sind seit kurzem rückläufig, weil Polystyrol® zunehmend durch neuere, auf die speziellen Einsatzzwecke zugeschnittene Kunststoffe ersetzt wird. |

|

Allgemeine Beschreibung Polystyrol® (PS) ist ein thermoplastischer Massenkunststoff. Er kann sowohl als teilkristallines wie auch als amorphes Polymerisat gewonnen werden, deren physikalische Eigenschaften sich deutlich voneinander unterscheiden. Generell ist Polystyrol® in kompakter Form ein optisch glasklares und in Grenzen auch elastisches Material. Es ist jedoch bruch- und schlagempfindlich und neigt schnell zur Alterung mit der Folge zunehmender Sprödigkeit und dem vermehrten Auftreten von Spannungsrissen. Geschäumtes oder expandiertes Polystrol® (EPS) hat gegenüber kompaktem Material nur geringe mechanische Festigkeit, es ist undurchsichtig weiß und weitgehend unelastisch. Seine Dichte beträgt nur 1 bis 2 % der von kompaktem Material. Aufgrund seiner blasigen Materialstruktur wirkt es unter Formeinbuße stark stoßdämpfend. |

|

Verarbeitung Polystyrol® kann durch thermische Formgebungsverfahren bei Temperaturen zwischen +170 und +280 °C zu Halbzeugen oder direkt zu Endprodukten verarbeitet werden. Dafür kommen die für thermoplastische Kunststoffe üblichen Verfahren, wie Spritzgießen, Extrudieren, Blasformen oder Kalandrieren, zur Anwendung. Da Polystyrol® nur wenig schrumpft, wird eine hohe Maßhaltigkeit erreicht. Es kann zusätzlich eingefärbt und bedruckt werden. Durch Anlösen mit leichtflüchtigen Lösemitteln, wie Methylenchlorid, sind Polystyrol®-Teile fugenlos miteinander verklebbar. Vorzuziehen sind jedoch halogenfreie Lösungsmittel, wie Methyl-Ethylketon, oder erprobte Industriekleber auf der Basis von Cyanacrylat (Sekundenkleber) und Epoxidharz (Zweikomponentenkleber). Polystyrol® läßt sich ebenso auch gut schweißen (ausgenommen HF-Schweißen) und kann spanabhebend bearbeitet werden. Für die Herstellung von geschäumtem Polystyrol® (EPS) werden bereits bei der Styrol-Polymerisation entsprechende Treibmittel eingearbeitet. Stastny (s.o.) verwendete seinerzeit dafür ein Gemisch niedrig siedender Kohlenwasserstoffe (Alkane, Sdp. +30 bis +60 °C), das unter der historischen, jedoch chemisch unrichtigen Bezeichnung “Petrolether“ bekannt ist. Heute werden als Treibmittel statt Petrolether meist chemisch eindeutig definierte und leicht-flüchtige Verbindungen eingesetzt, wie Pentan C5H12 ( Sdp. +36 °C), seit für die ungiftigen und unbrennbaren und daher technologisch günstigeren Fluorkohlenwasserstoffe (FCKW) ein weltweites Anwendungsverbot besteht. Mit dem Treibmittel “dotiertes“ Polystyrol®-Granulat wird auf etwa +90 °C erwärmt, wobei das Treibmittel in die Gasphase übertritt und sich ausdehnt. Dabei schäumt es den erweichten Kunststoff bis zum 50-fachen seines Ausgangsvolumens auf. Durch anschließendes Extrudieren bei Temperaturen zwischen +110 und +120 °C werden daraus Platten, Blöcke, Profile oder andere Halbzeuge geformt. Mittels spezieller Sägen kann EPS zugeschnitten werden und wie kompaktes Polystyrol® auch miteinander verklebt werden. |

|

Verwendung Polystyrol® ist ein preisgünstiger Kunststoff, der wegen seiner unkomplizierten Verarbeitungstechnologien vielfältigen Einsatz gefunden hat. Vor allem haben sich im Wissenschaftsbereich wie auch in vielen Wirtschafts- und Haushaltsbereichen Einwegartikel aus Polystyrol® etabliert. In biochemischen, biologischen, medizinischen Laboratorien sind Kulturflaschen, Petrischalen und Behältnisse für infektiöses oder toxisches Material aus Polystyrol® oft die sinnvolle Alternative zu Glas, weil sie durch Verbrennen risikolos entsorgt werden können. Aber auch in radiochemischen Laboratorien, wo Meßbecher, Probebehälter, Zentrifugengläser, Pipetten und Küvetten nach Gebrauch nicht gereinigt und wiederverwendet werden können und daher als Sonderabfall behandelt werden müssen, ist Polystyrol® eine der Alternativen zu Glas. Hier ist zudem das geringere Gewicht des Kunststoffs ein wichtiger Nutzensfaktor, der für dessen Verwendung spricht. Nachteilig kann sich allerdings die Neigung des Kunststoffs zur elektrostatischen Aufladung auswirken, insbesondere bei der Handhabung pulverförmiger, trockener Stoffe. Die physiologische Unbedenklichkeit von Polystyrol® hat den Kunststoff auch für den Lebensmittelbereich als Sicht-Verpackungen attraktiv gemacht. Hinzu kommen Einweggeschirre und Zubehör, wie Trinkbecher, Teller, Bestecke und Trinkhalme, ohne die die Massengastronomie heute nicht mehr auskommen würde. Neben dem Einsatz von Polystyrol® für einmalig zu verwendende Teile hat der Kunststoff auch in der Industrie zu zahlreichen Anwendungen geführt, bei denen höhere thermische Belastungen ausgeschlossen sind. Namentlich im Segment des Massen- und Billig-Elektronikbereichs werden Kleinbauteile aus Polystyrol®, wie Spulenkörper, Bauteilabdeckungen, Lichtleiter und Schaltknöpfe, in großen Mengen verbaut. Die Möglichkeit, den Kunststoff einfärben und bedrucken zu können, hat Polystyrol® schließlich auch für Büroartikel und für die Werbebranche interessant werden lassen, etwa für Gehäuse von Kugelschreibern, Büroklammern, Anstecker und Anhänger und andere, durch Spritzguß einfach zu fertigende Kleinteile. Geschäumtes Polystyrol® (EPS) ist ein Thermo- und Schalldämmstoff, der wegen seines geringen Gewichts, seiner problemlosen Bearbeitung und seiner nahezu völligen Feuchteresistenz die im früheren Bauwesen üblichen mineralischen Dämmstoffe, wie Schlacke- und Mineralwolle, Glasfaservliese und HWL-Platten (Holzwolle-Leichtbauplatten, sog. Sauerkrautplatten) weitgehend verdrängt hat. Der Jahresverbrauch für EPS wird derzeit mit 200.000 Tonnen angegeben. In jüngster Zeit steht Polystyrol® jedoch in der Kritik, weil Isolierungen mit dem geschäumten Material, wie Wand-, Fassaden- und Dachisolierungen, die Brandlast namentlich von Gebäuden stark erhöhen. Die Industrie begegnet dem durch flammwidrige Ausrüstung von EPS mit additiven Flammschutzmitteln, wie dem nicht unumstrittenen 1,2,5,6,9,10-Hexabromcyclodecan (HBCD, Fp. +170 bis +200 °C), das dem Treibmittel beim Verschäumen des Polystyrols® zugesetzt wird und im Kunststoff verbleibt. Im angehenden Brandfall, bei dem das Polystyrol aufschmilzt, wird das chemisch nicht gebundene Flammschutzmittel freigesetzt, das die Flammen unmittelbar erstickt. |

|

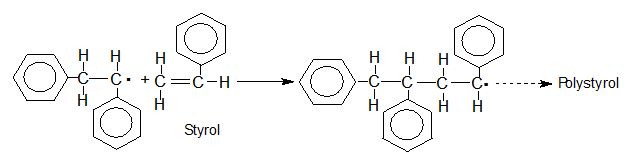

Chemische Eigenschaften Polystyrol® (PS) wird durch Polymerisation von Styrol gewonnen, das durch Alkylierung von Benzol mit Ethen zu Ethylbenzol (Sdp. +136 °C) und nachfolgender Dehydrierung großtechnisch verfügbar ist. Aus der Asymmetrie des Styrol-Moleküls ergeben sich unterschiedliche Orientierungsmöglichkeiten der Monomereinheiten im polymeren Molekül. Sie werden durch die jeweiligen Bedingungen bei der Polymerisation bestimmt. Dabei wird zwischen isotaktischen, syndiotaktischen und ataktischen Polymerisaten unterschieden. Das isotaktische Styrol-Polymerisat, bei dem alle Monomereinheiten räumlich gleichgerichtet sind, hat keine technische Bedeutung erlangt. Hingegen ist das amorphe, ataktische Styrol-Polymerisat, dessen Monomereinheiten zufällige räumliche Lagen einnehmen, der wichtigste Polystyrol-Kunststoff, der überwiegend für die Herstellung von Massenprodukten verwendet wird. Polystyrol® wird hauptsächlich durch radikalische Polymerisation gewonnen. Als Starter wird meist Benzoylperoxid eingesetzt, das unter Freisetzung von Kohlendioxid und Benzylradikalen

die Startreaktion für die Polymerisation des Styrols einleitet:

Hierbei wird erneut ein Radikal gebildet, an das sich wiederum ein Styrolmolekül anlagert:

Diese Reaktion läuft so bis zum Kettenabbruch fort, der durch gezieltes Einbringen von Inhibitoren oder den völligen Aufbrauch des Monomeren erfolgt. Das teilkristalline, über Metallocen-Katalysatoren zugängliche syndiotaktische Styrol-Polymerisat, bei dem sich die Monomereinheiten räumlich alternierend orientieren, ist der Polystyrol-Werkstoff für spezielle Einsatzzwecke. Es hat einen hohen Schmelzpunkt von ca. +270 °C. Polystyrol nimmt kaum Wasser auf, hat aber gegenüber Wasserdampf, wie auch gegenüber Gasen, nur mäßige Sperreigenschaften. Energetische radioaktive und UV-Strahlung bauen Polystyrol ® ab, so daß es für bewitterte Konstruktionen ungeeignet ist. Der Kunststoff löst sich in vielen Lösungsmitteln, diese Lösungen sind zum Verkleben von Polystyrol®-Teilen geeigent. Gegenüber Laugen ist Polystyrol® auffallend stabil, auch starke und oxidierende Säuren vermögen den Kunststoff nur langsam anzugreifen. Polystyrol ® verbrennt mit stark rußender, gelblicher Flamme. Dabei schmilzt es und tropft brennend ab. Zudem depolymerisiert der Kunststoff dabei im erheblichen Maße. Neben Styrol und atemtoxisches Kohlenmonoxid (CO) werden auch niedermolekulare Polystyrole und polycyclische aromatische Kohlenwasserstoffe (PAK), wie Benzopyren, freigesetzt, die alle im Verdacht stehen, kanzerogen zu wirken. Bei der Bekämpfung von Bränden, die besonders in und an EPS-gedämmten Gebäuden auftreten können, ist daher Atemschutz unabdingbar. Polystyrol® wird durch Mikroorganismen nicht zersetzt. Aus diesem Grund kann geschäumtes Polystyrol®-Granulat aus EPS-Resten in Gärtnereien zur Verbesserung der Bodenstruktur eingesetzt werden. Die Deponie von Polystyrol®-Reststoffen und Abfällen sollte jedoch vermieden werden, weil das Langzeitverhalten des Kunststoffs im Deponiekörper kaum bekannt ist. Sortenrein kann Polystyrol® recycelt werden, allerdings sind die technischen Aufwendungen dafür sehr hoch, so daß der energetischen Verwertung von Polystyrol® meist der Vorzug gegeben wird. Hierbei können auch nicht sortenreine PS-Reste und -Abfälle eingesetzt werden. |

|

Handelsformen Kompaktes Polystyrol® ist als Granulat verfügbar, das überwiegend zu kurzlebigen Massenprodukten weiter verarbeitet wird. Außerdem stehen Halbzeuge, wie Platten, Stangen, Folien und Profile, auch eingefärbt, zur Verfügung. Ein erheblicher Teil des heute produzierten Polystyrols® wird als geschäumtes Material (EPS) gehandelt, sowohl als Blöcke und Platten für den unmittelbaren Einsatz, wie auch als spezielle Formteile. |

| Technische Daten (ataktisches, amorphes Material) | |

| allgemeine Eigenschaften | |

| Dichte | 1,05 g/cm3 (ISO 1183) |

| Farbe | glasklar, einfärbbar |

| Wasseraufnahme | |

| +23 °C, 50 % rel. Luftfeuchte | <<0,1 % (ISO 62) |

| Sättigung in Wasser (+23 °C) | <0,1 % (ISO 62) |

| Sauerstoffindex (LOI) | 18 % (ISO 4589) |

| Brandklasse (UL 94) | B 2 |

| thermische Eigenschaften | |

| Wärmeleitfähigkeit | 0,17 W/m ∙ K (DIN 52612) |

| spezifische Wärmekapazität | 1,3 J / g ∙ K |

| Schmelztemperatur | ~ +100 °C |

| Wärmeformbeständigkeit A (1,8 MPa) | +86 °C (ISO 75 HDT/A) |

| Wärmeformbeständigkeit B (0,45 MPa) | +98 °C (ISO 75 HDT/B) |

| max. Einsatztemperatur | |

| kurzzeitig | +80 °C |

| ständig | +70 °C |

| elektrische Eigenschaften | |

| Dielektrizitätskonstante (50 Hz) | 2,5 (IEC 60250) |

| Dielektrizitätskonstante (1 MHz) | 2,5 (IEC 60250) |

| dielektrischer Verlustfaktor (50 Hz) | 9 ∙ 10-3 (IEC 60250) |

| dielektrischer Verlustfaktor (1 MHz) | 5 ∙ 10-3 (IEC 60250) |

| Durchschlagfestigkeit (1,6 mm) | 43 kV / mm (IEC 60243-1) |

| spez. Durchgangswiderstand | >1014 Ω ∙ m (IEC 60243-1) |

| Oberflächenwiderstand | >1014 Ω (IEC 60093) |

| Kriechstromfestigkeit CTI | 425 (IEC 60112) |

| mechanische Eigenschaften | |

| Zug-Elastizitätsmodul | 3,2 GPa (ISO 527) |

| Zugfestigkeit | 55 MPa (ISO 527) |

| Reißdehnung | 3,5 % (ISO 527) |

| Biegefestigkeit | 103 MPa (ISO 178) |

| Kugeldruckhärte | 150 MPa (ISO 2039-1) |

| IZOT Kerbschlagzähigkeit (+23 °C) | 2 kJ / m2 (ISO 180/1A) |

| CHARPY Kerbschlagzähigkeit (+23 °C) | 3 kJ / m2 (ISO 179/1eA) |

| chemische Beständigkeit | |

| Methanol, Ethanol und andere Alkohole | beständig |

| Aceton, Methylethylketon und andere Ketone | unbeständig |

| aliphatische Kohlenwasserstoffe, Benzine und Schmieröle | unbeständig |

| Benzol, Toluol und andere aromatische Kohlenwasserstoffe | unbeständig |

| halogenierte Lösungsmittel | unbeständig |

| schwache Mineral- und organische Säuren | beständig |

| starke Mineral- und organische Säuren | bedingt beständig |

| oxidierende Säuren | bedingt beständig |

| Ammoniak, Amine und Alkalilaugen | beständig |

| wässerige Salzlösungen | beständig |

| UV- und radioaktive Strahlung | unbeständig |

|

Weiterführende Literatur (1) V. H. L. Cube, K. E. Pohl, Die Technologie des schäumbaren Polystyrols, Hüthig Verlag [1965] (2) F. Stastny, Polystyrol Schaumstoffe, Carl Hanser Verlag, München [1968] (3) F. Runge, E. Taeger, Einführung in die Chemie und Technologie der Kunststoffe, Akademie-Verlag, Berlin (O), 1976 (4) H. Gausepol, R. Gellert, Polystyrol, Kunststoffhandbuch Bd. 4 (hrsg. v. G.W. Becker u. D. Braun), Carl Hanser Verlag München/Wien [1996], ISBN 3-446-18004-4 |