Als Polyimide (PI) werden Polymere bezeichnet, die Imid-Gruppen enthalten. Besitzen diese Kunststoffe neben der Imid-Gruppe weitere funktionelle Gruppen, wie zum Beispiel Ether- oder Amid-gruppen, nennt man diese Polyetherimide (PEI) beziehungsweise Polyamidimide (PAI). Von industrieller Bedeutung sind vor allem Polyimide mit aromatischen Strukturen.

Geschichte des Kunststoffs Polyimid

Das erste Polyimid wurde bereits 1908 von den amerikanischen Chemikern Marston Taylor Bogert (1868 – 1954) und Roemer Rex Renshaw (1880 – 1938) synthetisiert. Sie entdeckten, dass 4-Aminophthalsäureanhydrid beim Erhitzen nicht schmolz und unter Wasserabspaltung Polyimid bildete.

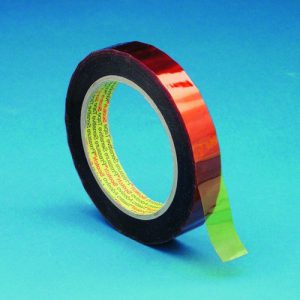

Polyimidfolien wurden wenig später ebenfalls von DuPont unter dem Handelsnamen Kapton® vermarktet.

Synthese von Polyimiden

Diese Polymere können durch die Reaktion zwischen einem Dianhydrid und einem Diisocyanat oder einem Dianhydrid und einem Diamin hergestellt werden. Die Polymerisation eines Dianhydrids und einem Diamin erfolgt durch Polykondensation und ist das am häufigsten verwendete Verfahren. Dabei handelt es sich um einen zweistufigen Prozess, bei dem im ersten Schritt die beiden Monomere in polaren, wasserfreien Lösungsmitteln wie Dimethylformamid (DMF) oder N-Methyl-pyrrolidon (NMP) zu Polyamidocarbonsäure reagieren. Das Lösungsmittel wird verdampft und unter Abspaltung von Wasser erfolgt die Bildung von Polyimid bei hoher Temperatur.

Thermoplastische Polyimide, wie das von DuPont produzierte und unter dem Handelsnamen AURUM® angebotene PI, sind schmelzbar und lassen sich mit gängigen Kunststoffverarbeitungsverfahren wie Spritzgießen oder Strangpressen verarbeiten. Aromatische Polyimide, die für die Anwendung am interessantesten sind, schmelzen nicht und sind unlöslich. Deshalb werden Polyamidocarbonsäure-Lösungen, die Vorstufen der Polyimide, als Lack aufgetragen oder gegossen und durch Tempern Polyimid-Bauteile, Schichten oder Kunststofffolien produziert.

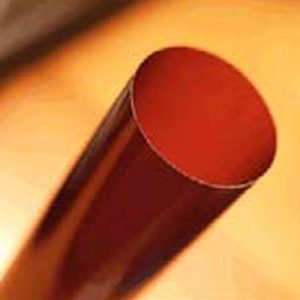

Formteile aus Polyimid werden unter den Handelsnamen VESPEL® von DuPont, unter dem Namen Meldin® von dem französischen Unternehmen Saint-Gobain und als KINEL® von dem belgischen Produzenten Vyncolit angeboten.

Polyimidfolien sind von DuPont als Kapton®-Folie, von den amerikanischen Unternehmen Kaneka Americas Holding Inc. und UBE Corporation als APICAL®- beziehungsweise UPILEX®-Folien erhältlich. Die deutsche Evonik Industries AG produziert Polyimid in Form von Fasern, die unter dem Handelsnamen P84® auf dem Markt sind.

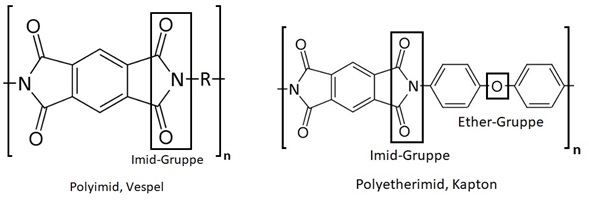

Das nachfolgende Formelschema zeigt die Strukturformeln der am häufigsten verwendeten Polyimide Vespel® und Kapton®. Bei Kapton® handelt es sich eigentlich um ein Polyetherimid (PEI), jedoch wird es meist unter dem Namen Polyimid vertrieben.

Neben Folien, Formteilen und anderen Halbzeugen werden Polyimide auch zu Schläuchen verarbeitet. Polyimid-Schläuche zeichnen sich durch eine hohe elektrische Durchschlagfestigkeit, Zugfestigkeit und Temperaturbeständigkeit aus. Sie sind als harte Kunststoffschläuche jedoch nur in sehr kleinen Nennweiten unter 2 mm verfügbar.

Eigenschaften von Polyimidfolien

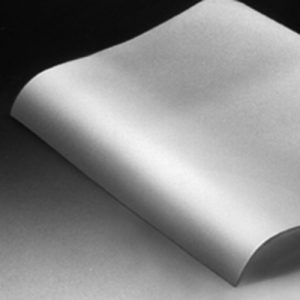

Polyimidfolien können kurzzeitig in einem Temperaturbereich von -270 °C bis +400 °C eingesetzt werden. Die Dauergebrauchstemperatur beträgt +240 °C. Sie schmelzen nicht, sind schwer entflammbar, selbstverlöschend und beginnen erst bei +800 °C zu verkohlen.

Folien aus Polyimid sind hervorragende Isolatoren, kriechstromfest und verfügen über eine hohe elektrische Durchschlagfestigkeit. Sie zeichnen sich durch eine hohe Beständigkeit gegen UV- und radioaktive Strahlung sowie eine gute Chemikalienbeständigkeit aus. Nur von alkalischen Lösungen, Aminen, konzentrierten Mineralsäuren, Heißwasser und Wasserdampf werden sie angegriffen. Die Polymere sind frei von Weichmachern und gasen nicht aus.

Polyimidfolien werden meist bernsteinfarben, aber auch weiß, schwarz und transparent in Dicken von 5 bis 500 Mikrometern angeboten. Die Folien können mit fast allen Klebstoffen und Schichtsystemen beschichtet sowie bedruckt werden. Ein Nachteil von Polyimid ist neben dem hohen Preis eine Wasseraufnahme bis zu 5 Prozent. Je nach Struktur, Zusatzstoffen oder Beschichtungen können die Eigenschaften von Polyimidfolien beeinflusst werden. Zur Verbesserung ihrer tribologischen Eigenschaften können die Kunststoffe zusätzlich mit verschiedenen Füllstoffen wie Graphit, Polytetrafluorethylen (PTFE) oder Molybdänsulfid versetzt werden. Es sind auch wärmeleitende und elektrisch isolierende sowie elektrisch leitfähige PI-Folien erhältlich. Polyimidfolien werden als Rollenware, Zuschnitt oder Stanzteile vertrieben.

Wo Polyimidfolien verwendet werden

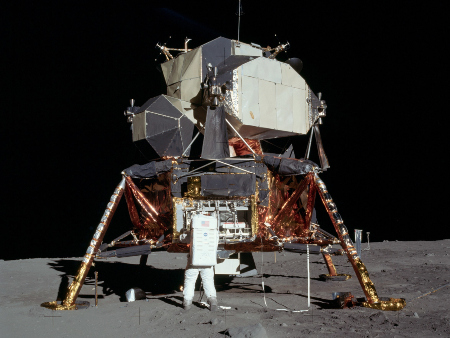

In den 1960er- und 70-Jahren wurde Polyimid hauptsächlich für die Luft- und Raumfahrt entwickelt und eingesetzt.

Auch heute noch sind kleine Stücke dieser Folie als Souvenir erhältlich. Die Raumanzüge der Astronauten bestanden aus 21 verschiedenen Schichten. Eine davon war Kapton®. Der Sonnenschild des James-Webb-Weltraumteleskop, das im Dezember 2021 startete, enthält 5 Lagen Kapton®, das mit Aluminium beschichtet ist.

Heute liegt der größte Anwendungsbereich von Polyimidfolien in der Elektronik und Elektrotechnik. Sie dienen hauptsächlich der elektrischen Isolierung von flexiblen Kabeln, Magnetdrähten, Wicklungen, Magnetspulen, Transformatoren und Kondensatoren sowie als Basismaterial für flexible Leiterplatten. So besteht zum Beispiel das Kabel in einem Laptop, das die Hauptplatine mit dem Display verbindet, aus einer Polyimidbasis mit Kupferleitern.

Transparente PI-Folien ersetzen oder ergänzen Glasdisplays in Smartphones und Glasabdeckplatten von Photovoltaikzellen, da sie deutlich leichter und bruchsicherer sind als Glas. Ihr Einsatz in Produkten der modernen Unterhaltungs- und Kommunikationselektronik ist vielversprechend. Als weitere Anwendungsgebiete von transparenten Polyimidfolien werden organische Leuchtdioden mit aktiver Matrix (AMOLED) und flexible Solarzellen diskutiert.

Polyimidfolien werden wegen ihrer Strahlungs- und Hitzeresistenz als Fensterwerkstoff für Detektoren in der Röntgenoptik, in kerntechnischen Anlagen und an Synchrotron-Strahlführungen verwendet.

Auch als Trägermaterial für Klebebänder finden sie Anwendung. Folien und Klebebänder aus Polyimid werden zum Abdecken von Oberflächen benutzt bei Prozessen, in denen eine hohe Temperaturbeständigkeit erforderlich ist, wie zum Beispiel bei der Pulverlackierung oder bei Lötprozessen in der Elektroindustrie. Im 3D-Druck ermöglicht sie ein besseres Anhaften der Drucke am Druckbett. Metallisierte Polyimidfolien werden als Heizfolien verwendet.

Als semipermeable Membran wird dieser Kunststoff in der Umkehrosmose eingesetzt, zum Beispiel bei der Dialyse oder Meerwasserentsalzung. In Lithium-Ionen-Batterien werden Polyimidfolien als Separationsfolien benutzt.

Werden der Polyimidmatrix anorganische Füllstoffe zugesetzt, kann die Beständigkeit gegen Corona- und Glimmentladungen weiter verbessert und damit die Lebensdauer der Folie erhöht werden.

Um eine Wasseraufnahme zu verhindern, werden Polyimidfolien mit Fluorethylenpropylen (FEP) als Barriereschicht beschichtet. Mit FEP beschichtete PI-Folien werden in Brennstoffzellen als Dichtfolie verwendet. FEP ist ein fluorierter Kunststoff, der auch zu FEP-Schläuchen und FEP-Folien verarbeitet wird.

Folien aus PI werden auch zur Herstellung von Laminaten benutzt. So ist beispielsweise NKN ein dreilagiges Laminat mit einer Polyimidfolie zwischen zwei Schichten Aramid-Fasern, die von DuPont unter dem Handelsnamen Nomex® produziert wird. Dieses NKN-Laminat erfüllt die Anforderung der Isolierstoffklasse H bis +180 °C und wird in Motoren und Generatoren eingesetzt.

Polyimidfolien gehören zu den Hochleistungsfolien. Jedoch werden sie wegen des hohen Preises nur dann eingesetzt, wenn andere, preiswertere Folien die Anwendungsanforderungen nicht erfüllen.

Bildquellen:

Beitragsbild | © YouraPechkin – stock.adobe.com

Mondlandefähre der Apollo 11 Mission | © Neil Armstrong, Public domain, via Wikimedia Commons

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin