Unternehmen, die Lebensmittel oder pharmazeutische Artikel in die USA exportieren wollen, brauchen für diese Waren die Zulassung der Food And Drug Administration (FDA). Diese Zulassung betrifft auch Werkstoffe aller produktberührenden Teile von Maschinen und Anlagen zur Lagerung, Herstellung und Verpackung der für den Export bestimmten Güter. Verstöße gegen die Bestimmungen der FDA können drastische Maßnahmen zur Folge haben, die die Vernichtung der Produkte auf Kosten des Herstellers mit einschließt. Dafür vorgesehene Halbzeuge und Befestigungselemente müssen deshalb FDA-konform sein.

Anforderungen an Werkstoffe für Maschinen und Anlagen der Lebensmittelindustrie und Pharmazeutik

Die Herstellung von Lebensmitteln und Medikamenten stellt aufgrund der strengen Auflagen eine Herausforderung für alle an der Produktion beteiligten Unternehmen dar. Die in den produktberührenden Teilen von Maschinen und Anlagen verwendeten Werkstoffe müssen den Beanspruchungen durch die chemischen und physikalischen Eigenschaften der eingesetzten Materialien dauerhaft standhalten und Verunreinigungen der Endprodukte, wie Lebensmittel und Medikamente, ausschließen. Für den Export in die USA reicht deren FDA-Konformität allein jedoch nicht aus. Auch die eingesetzten Befestigungselemente und Halbzeuge benötigen darüber hinaus eine eigene FDA-Zulassung in Form eines Zertifikates.

Damit soll sichergestellt werden, dass bereits bei der Herstellung der Halbzeuge und Bauteile US-Standards eingehalten werden, um Fehler bei der Produktion mit größtmöglicher Wahrscheinlichkeit ausschließen.

Einteilung der Kunststoffe

Die Zahl der heute produzierten und gehandelten Kunststoffe ist sehr hoch. An dieser Stelle soll ein kurzer, systematischer Überblick die wichtigsten Kunststoffgruppen und ihre Einsatzmöglichkeiten in der Pharma- und Lebensmittelindustrie veranschaulichen.

Verhalten bei Wärmezufuhr und Druck

Nach ihrem Verhalten bei Wärmezufuhr und unter äußerem Druck wird zwischen Thermoplasten, Duroplasten und Elastomeren unterschieden.

Thermoplaste sind Kunststoffe, die beim Erwärmen schmelzen und beim Abkühlen wieder fest werden. Dadurch können sie in beliebige Formen gebracht werden, die sie danach auch unter Einwirkung von äußerem Druck beibehalten.

Duroplaste sind nicht schmelzbar und behalten beim Erwärmen und unter äußerem Druck ihre Form bei.

Elastomere sind ebenfalls nicht schmelzbar. Sie lassen sich durch äußeren Druck verformen und nehmen nach dem Wegfall des Drucks ihre ursprüngliche Form wieder ein. Sie bleiben auch unter Wärmezufuhr formstabil und elastisch.

Für alle Kunststoffe gelten individuelle Grenzen ihrer jeweiligen thermischen Belastbarkeit, oberhalb derer sie sich zu zersetzen beginnen. Die Spannweite reicht von etwa +80 °C für virginales Polystyrol (PS) bis zu annähernd +400 °C für Polyimid (PI).

Für alle Kunststoffe gelten individuelle Grenzen ihrer jeweiligen thermischen Belastbarkeit, oberhalb derer sie sich zu zersetzen beginnen. Die Spannweite reicht von etwa +80 °C für virginales Polystyrol (PS) bis zu annähernd +400 °C für Polyimid (PI).

Chemische Reaktionen

Die wichtigsten chemischen Reaktionen zur Gewinnung von Kunststoffen sind Polymerisation, Polyaddition, Polykondensation und Copolymerisation.

Bei der Polymerisation verbinden sich organische Moleküle mit Mehrfachbindungen (Monomere) zu langkettigen Makromolekülen. Ein Beispiel ist die Polymerisation von Styrol zu Polystyrol (PS).

Bei der Polyaddition reagieren Monomere miteinander, die mit reaktiven, funktionellen Gruppen im Molekül ausgestattet sind. Die Bindung erfolgt über die innermolekulare Wasserstoff-Umlagerung. Ein Beispiel dafür ist die Umsetzung von Diisocyanaten mit Diolen zu Polyurethanen (PUR).

Bei der Polykondensation verbinden sich unterschiedliche Monomere, die jeweils über mindestens zwei funktionelle Gruppen verfügen, zu Makromolekülen, wobei einfache chemische Verbindungen abgespalten werden. Oft handelt es sich dabei um Wasser, wie bei der Reaktion von langkettigen Dicarbonsäuren mit Diolen zu Polyestern.

Bei der Copolymerisation (Heteropolymerisation, Mischpolymerisation) reagieren chemisch unterschiedliche Monomere, die jeweils über reaktive Doppelbindungen verfügen, miteinander zu Makromolekülen. Dadurch können die Eigenschaften der entstehenden Kunststoffe in großem Umfang variieren. Ein Beispiel für die Copolymerisation ist die Polymersynthese aus Styrol und 1,3-Butadien zu Styrol-Butadien-Kautschuk (SBR). Die Molekülstruktur und damit die physikalisch-technischen Eigenschaften des Copolymers hängen von den Reaktionsbedingungen ab.

Befestigungselemente und Halbzeuge

Herkömmliche Werkstoffe, wie Holz, aber auch übliche Metalle, Glas und Keramiken sind selten FDA-konform. Deshalb sind diese Materialien in vielen Bereichen durch Kunststoffe, die den FDA-Richtlinien entsprechen, abgelöst worden. Ihre Vorteile liegen vor allem in der Beständigkeit gegen Korrosion und Zersetzung durch Mikroorganismen sowie in ihrer mechanischen Stabilität. Auch ihr geringes Eigengewicht kann für den Kunststoffeinsatz von Vorteil sein. Zudem sind Kunststoffe oft gute Isolatoren für Elektrizität, Wärme und Schall.

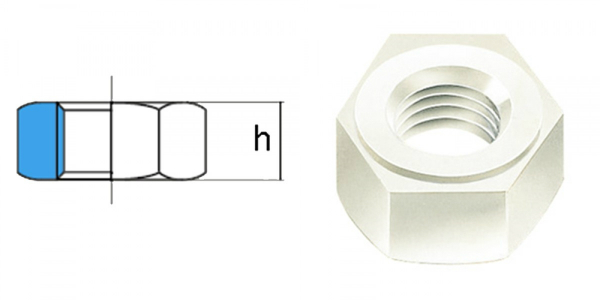

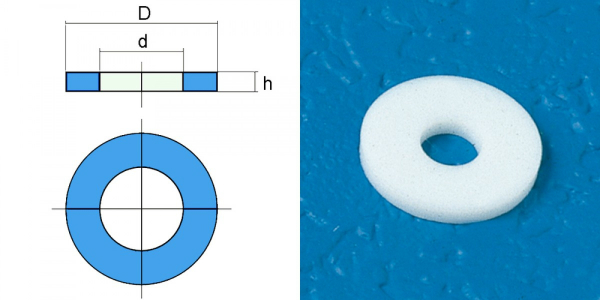

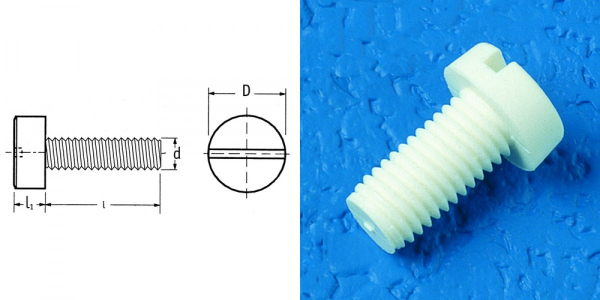

Befestigungselemente und Halbzeuge sind vorgefertigte Werkstoffe, die für die Weiterverarbeitung zu Bauteilen für Geräte, Maschinen und Anlagen bestimmt sind. Zu den Befestigungselementen zählen u.a. Schrauben, Gewindestifte, Gewindestangen, Muttern, Unterlegscheiben und Distanzhülsen.

Kunststoffhalbzeuge stehen zum Beispiel als Rohr, Stab, Platte, Schaumstoffplatte oder Matte aus unterschiedlichen Kunststoff-Werkstoffen zur Verfügung.

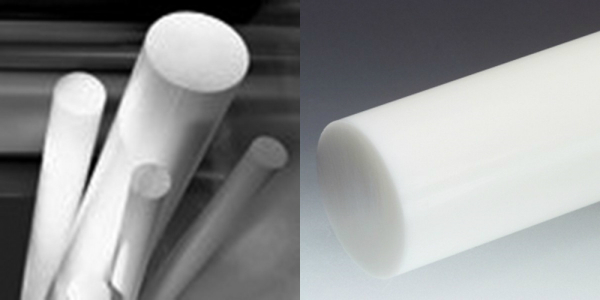

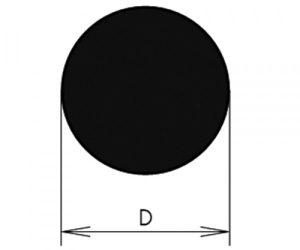

Rundstäbe

Rundstäbe aus POM (Polyoxymethylen, Handelsname Delrin®) lassen sich spanabhebend bearbeiten und sind für die Herstellung von hochbelastbaren Gleitlagern, Laufrollen, Ventilsitzen und anderen Präzisionsteilen im Maschinenbau sowie Isolatoren für die Elektroindustrie geeignet. Ventilsitze und andere Einbauteile für Armaturen sind immer produktberührend. Deshalb ist hier die Zulassung durch die FDA besonders wichtig. POM ist beständig gegen fast alle Lösungsmittel und lässt sich in einem Temperaturbereich von -50 °C bis +120 °C einsetzen.

Aus Rundstäben aus PTFE (Polytetrafluorethylen, THOMAFLON) werden u.a. Dichtungen, Filterkörper, Teile für Wärmetauscher, Armaturen und Pumpen hergestellt. PTFE zeichnet sich durch eine sehr hohe Chemikalienbeständigkeit und durch Temperaturbeständigkeit im Bereich von -90 °C bis zu +350 °C aus.

Rundschnur aus EPDM/PP

Rundschnur aus EPDM/PP

Rundschnüre aus THOMAPREN bzw. Neoprene® (EPDM/PP, Ethylen-Propylen-Dien/Polypropylen) sind hervorragende Dichtungsmaterialien, die sich durch gute chemische Beständigkeit und Beständigkeit gegen Heißwasser und Dampf auszeichnen. Rundschnüre aus EPDM/PP sind mit Durchmessern von 2 mm bis 20 mm als Meterware verfügbar.

FDA-konforme Befestigungselemente und ihre Einsatzbereiche

Es ist möglich, nahezu alle Formen und Größen von Schrauben, Muttern und Unterlegscheiben, die im Maschinen- und Gerätebau verwendet werden, aus FDA-konformen Kunststoffen herzustellen. Unterlegscheiben aus Kunststoff, Kunststoffschrauben, und -muttern können aber nicht nur FDA-konform ausgeführt werden, sie sind eine außerdem kostengünstige Alternative zu entsprechenden Befestigungselementen aus Edelstahl. Sie sind zudem witterungsbeständig und widerstandsfähig in korrosiver Atmosphäre.

Für die schnelle Montage und Demontage sind Flügelschrauben und Flügelmuttern lieferbar, die sich ohne Werkzeug befestigen und lösen lassen.

Unterlegscheiben schützen die Oberfläche empfindlicher Geräte vor Beschädigung durch Schrauben und füllen den Zwischenraum zwischen der Oberfläche und dem Schraubenkopf aus. Für WHITWORTH-Rohrgewinde und metrische Gewinde sind Unterlegscheiben aus Kunststoffen mit einseitigen Lippen verfügbar, die sich in die Gewindegänge einfügen. Diese Scheiben lassen sich vor der Montage auf die Schraube aufstecken und sind damit vor Verlust geschützt.

Zu FDA-konformen Befestigungselementen zählen auch Distanzhülsen, die im Maschinenbau, aber auch im Bauwesen immer dann benötigt werden, wenn zwischen Bauteilen genau definierte Abstände eingehalten werden müssen. Ein Vorteil von Distanzhülsen aus Kunststoff ist neben dem Schutz vor Korrosion ihr Vermögen, schwingungsdämpfend zu wirken.

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin