Perfluorkautschuk, das als FFKM oder auch als FFPM abgekürzt wird, ist ein echtes High-Tech-Elastomer, welches immer dann zum Einsatz kommt, wenn besondere Ansprüche an Chemikalien-, Temperatur- und Formbeständigkeit gestellt werden. So wie zum Beispiel KALREZ® von DuPont, der erste perfluorierte Synthesekautschuk, der in der Luft- und Raumfahrttechnik als Dichtmaterial zur Anwendung kam und den seinerzeitigen Erfolg des Apollo-Raumfahrtprogramms maßgeblich mitbestimmte. Heute ist das erst nach 1980 auch für die zivile Nutzung freigegebene Polymer ein wichtiger Industriewerkstoff, der anwendungsorientiert in vielen Typvarianten produziert wird.

Der Siegeszug – vom PTFE zu modernen Hochleistungselastomeren

Perfluorkautschuk verbindet, wie der Name bereits vermuten lässt, die Eigenschaften perfluorierter Kunststoffe mit denen des Kautschuks. Der bekannteste perfluorierte Kunststoff ist Polytetrafluorethylen (PTFE), dessen Markenname Teflon® inzwischen weltweit zu seinem Synonym geworden ist. 1938 durch den Chemiker Roy Plunkett entdeckt, hat der vollständig fluorierte Kunststoff dank seiner einzigartigen chemischen und thermischen Beständigkeit Eingang in eine Vielzahl von Produkten gefunden. So wird PTFE als Korrosionsschutz- und Antihaftbeschichtung, vor allem im chemischen Apparatebau, als langlebige Dichtung, als chemikalienfeste Filtermaterialien sowie für Schläuche und Rohrleitungen zur Förderung aggressiver Medien eingesetzt.

Auch das in atmungsaktiven und wasserabweisenden Textilien eingesetzte GoreTex® ist eine Membran auf PTFE-Basis. Dabei handelt es sich um eine dünne PTFE-Membran, die wind- und wasserdicht ist, aber wasserdampfdurchlässig und somit atmungsaktiv bleibt. Seine chemische Inertheit und thermische Beständigkeit machen PTFE damit zu einem der geschätztesten Materialien und es findet, vor allem für Beschichtungen in unterschiedlichsten Bereichen, ein breites Anwendungsspektrum.

Perfluorierte Elastomere vereinen die vorteilhaften technischen und chemischen Eigenschaften von PTFE mit den gummielastischen Merkmalen von synthetischem Kautschuk.

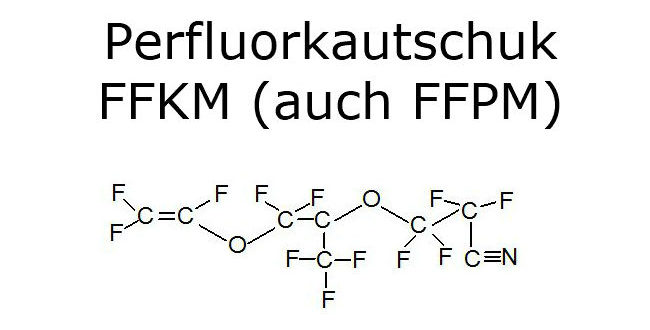

Als Monomer wird für diese allerdings nicht das „Kautschukmonomer“ Isopren (2-Methyl-1,3-butadien) eingesetzt, sondern Perfluormethylvinylether (PMVE), welches dem Polymer seine elastischen Eigenschaften verleiht und zu einem vollständig fluorierten Polymer führt. Durch den Einsatz spezieller Vernetzungsmonomere (meist PCMDO – Perfluor[8-cyano-5-methyl-3,6-dioxa-1-octen]) können die Eigenschaften weiter variiert werden. Vernetzungsgrad, Art der Vernetzung (peroxidisch-, bisphenolisch oder triazinvenetzt) und das Verhältnis der drei Monomere TFE (Tetrafluorethylen), PMVE und PCMDO sind die Parameter, mit denen am Ende ein „maßgeschneiderter“ FFPM-Kunststoff hergestellt werden kann. So gibt es heutzutage eine Vielzahl an Materialien, die vor allem als Kunststoff Dichtungen, speziell als FFKM-O-Ringe in verschiedensten Varianten angeboten und verwendet werden.

Maßgeschneiderte Materialien für jeden Extremfall

FFPM wird vor allem in kritischen Bereichen eingesetzt, in denen andere Materialien bereits nach kurzer Zeit nicht mehr einsatzfähig sind. Es wird fast ausschließlich als Kunststoff-Dichtung eingesetzt – vor allem dann, wenn Extrembedingungen herrschen, wie dies beispielweise in der Luft- und Raumfahrttechnik der Fall ist.

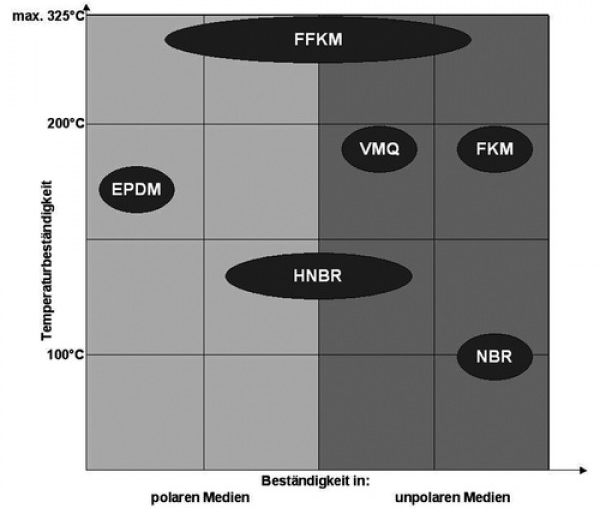

Je nach Zusammensetzung des Compounds sind FFKM-Dichtungen für Einsatztemperaturen von – 30 °C bis zu + 325 °C geeignet.

Werden Kunststoff Dichtungen gewünscht, die gegenüber organischen oder anorganischen Säuren, gegenüber Estern, Alkoholen, Treibstoffen oder „Heißwasser“ inert sein müssen – in allen diesen Fällen wird mit großer Wahrscheinlichkeit auf eine Variante aus FFPM zurückgegriffen werden. Selbst den Kontakt mit „Königswasser“, einer der stärksten anorganischen Säuren, die den „König der Elemente“ – das Gold – lösen kann, hält eine FFPM-Dichtung aus. Nur gegen den Kontakt mit fluorhaltigen Verbindungen oder Alkalimetallen ist dieses Material nicht gefeit. Es sind aber nicht nur die chemische und thermische Beständigkeit, weshalb die FFPM-Dichtung so gerne verwendet wird, auch weitere technische Eigenschaften sprechen für das High-Tech-Elastomer. So werden andere Kunststoffe bei Temperaturbelastung oft spröde, was gerade bei Dichtungen alles andere als wünschenswert ist.

FFPM-O-Ringe dagegen erweichen im Extremfall nur geringfügig und zeigen zudem lediglich eine geringe Druckverformung. Da sie nicht ausgasen, sind sie auch für den Einsatz in Hochvakuum-Anlagen geeignet.

FFPM-O-Ringe dagegen erweichen im Extremfall nur geringfügig und zeigen zudem lediglich eine geringe Druckverformung. Da sie nicht ausgasen, sind sie auch für den Einsatz in Hochvakuum-Anlagen geeignet.

Schließlich sind FFKM-O-Ringe gegen äußere Witterungsbedingungen wie Feuchte und UV-Strahlung, Ozon und insgesamt gegen Verschleiß- und Alterungserscheinungen viele Jahre beständig.

So ist es also nicht verwunderlich, dass FFPM-Dichtungen, trotz ihrer hohen Kosten, in vielen, und vor allem sensiblen, Bereichen eingesetzt werden.

Breite Anwendung für Spitzenmaterial

Zu den Bereichen, in denen Perfluorkautschuk verwendet wird, gehört nicht nur die Luft- und Raumfahrttechnik, für den es ursprünglich entwickelt wurde. So werden in Anlagen, die hohe Sicherheitsstandards erfüllen müssen, Kunststoff Dichtungen aus FFPM verwendet. Beispielsweise müssen Pumpensysteme, die in der Pharma-, Biotechnologie- oder Lebensmittelindustrie eingesetzt werden, spezielle Anforderungen nach FDA und GMP erfüllen. Hier gilt es, besondere Leistungskriterien in Bezug auf Reinheit, Sterilisierbarkeit und die Vermeidung von Leckagen bei gleichzeitiger Langlebigkeit, chemischer Beständigkeit und thermischer Belastbarkeit zu erfüllen.

FFKM-O-Ringe gehören zu den wenigen Materialien, die allen diesen Anforderungen entsprechen und deshalb hier zum Einsatz kommen können.

FFKM-O-Ringe gehören zu den wenigen Materialien, die allen diesen Anforderungen entsprechen und deshalb hier zum Einsatz kommen können.

Nutzung in chemischen Reaktoren der chemischen Industrie

Auch die Syntheseanlagen der chemischen Großindustrie sind auf die unbedingte Zuverlässigkeit von Dichtungen angewiesen.

Als Beispiel sei hier nur die Herstellung von polykristallinem Silicium genannt, welches wiederum für die Herstellung von Solarzellen benötigt wird. Dieser Prozess läuft in speziell dafür entwickelten Reaktoren ab. Hier herrschen hohe Temperaturen von bis zu 1200 °C und Dichtungen können bis zu 300 °C heiß werden. Zusätzlich kommen sie mit aggressiven Chemikalien in Kontakt, beispielsweise HCl-Gas, das als Nebenprodukt bei der Herstellung des Siliciums entsteht.

Schließlich ist es wichtig, Dichtungen zu verwenden, die selber nicht ausgasen und dadurch das hochreine Produkt kontaminieren.

O-Ringe aus FFPM in den verschiedenen Bereichen des Reaktionsreaktors sind hier oftmals die einzige brauchbare Lösung, da Kunststoff Dichtungen aus anderen Materialien den vielseitigen Beanspruchungen nicht standhalten. Es lassen sich viele weitere Beispiele und Industriebereiche finden, in denen FFPM die einzige Lösung darstellt: Kraftwerks- und Anlagenbau oder die erdölfördernde und-verarbeitende Industrie, deren Pipelines in der Wüste bei hohen Temperaturen oder auch in kälteren Gegenden dicht halten müssen. So finden FFKM-Dichtungen trotz höherer Beschaffungskosten in vielen Industriezweigen Verwendung, da sie den extremen Anforderungen an Zuverlässigkeit und Langlebigkeit gerecht werden.

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin