Stähle weisen zwar eine hohe mechanische Belastbarkeit auf, sie sind jedoch sehr schwer und zudem anfällig für Korrosion. Als Alternative bieten sich vornehmlich für den Einsatz in industriellen Bereichen hochwertige Kunststoffe oder kunststoffbasierte Verbundwerkstoffe an. Zu letzteren zählen Rohre, Stäbe oder L- und U-Profile aus glasfaserverstärkten Kunststoffen, die wegen ihrer günstigen mechanisch-technischen Eigenschaften in Industrie und Handwerk verbaut werden. Ihre Vielzahl an positiven Eigenschaften machen GFK-Rohre und Profile zu sehr vielseitigen, modernen Konstruktions- und Baumaterialien.

Was bedeutet der Begriff GFK?

Die Abkürzung GFK steht für „Glasfaserverstärkter Kunststoff“. Dabei handelt es sich um eine große Gruppe bewährter Verbundwerkstoffe, bei denen Glasfasern in einer Matrix aus duroplastischen Epoxid- oder Polyesterharzen oder auch thermoplastischen Kunststoffen, wie Polyproylen und Polyamid, eingebettet sind. Ein gebräuchlicher, aus dem Englischen fibreglass hergeleiteter Terminus für GFK-Werkstoffe ist die Bezeichnung „Fiberglas“. Durch die Menge und Art der Mischung dieser Materialien können unter anderem die technischen Eigenschaften, wie Elastizität, Zugfestigkeit und Stoßfestigkeit vorbestimmt werden. Durch die Ausrüstung der Kunststoffe mit Glasfasern erhöhen sich nicht nur die mechanische Belastbarkeit und Festigkeit um ein Vielfaches, Faser und Kunststoff im Verbund sorgen auch für eine höhere Thermostabilität und Witterungsfestigkeit. Wegen all dieser Eigenschaften, vor allem aber wegen des gegenüber Stahl und meisten anderen metallischen Industriewerkstoffen sehr viel geringeren Eigengewichtes, sind glasfaserverstärkte Kunststoffe besonders für den Kraftfahrzeug-, Flugzeug- und Schiffbau, aber auch den Geräte-, Anlagen- und Behälterbau interessante Leichtbaumaterialien. Als elektrisch nichtleitende Werkstoffe haben sie als Bauteile in unterschiedlichster Form darüber hinaus auch in viele Bereiche der Elektronik-Industrie Eingang gefunden.

Herstellung im Pultrusionsverfahren

GFK-Halbzeuge werden fast ausschließlich durch Pultrusion (oder Pultrudieren), einem Strangziehverfahren, hergestellt. Dabei werden Glasfaserstränge mit aufgeschmolzenen Thermoplasten oder Kunstharz-Pre-Polymeren imprägniert und daran anschließend geformt. Für das Imprägnieren kommen drei verschiedene Verfahrensweisen zum Einsatz:

- Wannenverfahren

Beim sogenannten Wannenverfahren wird der Glasfaserstrang durch eine Wanne mit dem verflüssigtem Imprägniergut geleitet und danach geformt. Während des Abkühlens härten die Kunstharze aus, während sich die Thermoplaste verfestigen.

- Direkte Formung

Bei geometrisch komplexen Profilen werden die Fasern dem Harzbad zugeführt und unmittelbar danach in die From gedrückt.

- Einspritzverfahren

Beim Einspritzverfahren werden die Fasern schließlich durch ein Imprägnierwerkzeug geführt, in das quer zur durchlaufenden Faserrichtung das Harz eingespritzt wird. Das Verfahren findet vor allem bei der Herstellung von einfachen Halbzeugen mit hohen Stückzahlen Anwendung.

GFK für die Herstellung von Halbzeugen

Glasfaserverstärkte Kunststoffe werden vorwiegend für die Produktion von Formstücken eingesetzt, die meist als Halbzeuge weiterverarbeitet werden. Dazu gehören neben Platten hauptsächlich Stäbe und klassische Rohre, aber auch U- oder L-Profile und Rechteckprofile. Halbzeuge wie glasfaserverstärkte Kunststoffrohre und –profile spielen in der verarbeitenden Industrie sowie im Handwerk eine große Rolle.

Halbzeuge aus GFK haben gegenüber Metallen ein deutlich geringeres Eigengewicht, wodurch sich die Transportkosten merklich verringern. Dieser Vorteil zieht sich vom Lieferanten bis zum Endabnehmer hindurch und spart zudem auch Transportkapazitäten. Für die manuelle Bearbeitung am Einsatzort ist das geringere Gewicht ebenso nutzbringend, wie der nicht zu unterschätzende Vorteil der glasfaserverstärkten Kunststoffe, dass sie sich mit gewöhnlichen Werkzeugen leicht bearbeiten lassen, etwa durch Bohren, Fräsen oder Sägen.

Vielfältige Einsatzgebiete der GFK Halbzeuge

Die günstigen Eigenschaften von glasfaserverstärkten Kunststoffen, vor allem ihre hohe Festigkeit und ihr sehr viel geringeres Eigengewicht gegenüber metallischen Werkstoffen, machen sie für viele Wirtschaftsbereiche interessant. Besonders da, wo das Gewicht von Stählen und anderen metallischen Werkstoffen sowie deren Korrosionsneigung entscheidende Nachteile sind, bieten Verbundwerkstoffe auf der Basis von Glasfasern mit bewährten Kunststoffen eine sichere und zu dem auch kostengünstige Alternative.

Einsatzbereiche für GFK-Rohre und Rundmaterial

Der Hauptabnehmer für GFK-Rohre ist die Wasserwirtschaft in kommunalen wie industriellen Bereichen, wo sie vor allem in Kanalisationen für die Abwasserableitung, aber auch als Druckrohrleitungen für die Trink- und Brauchwasser-Versorgung eingesetzt werden.

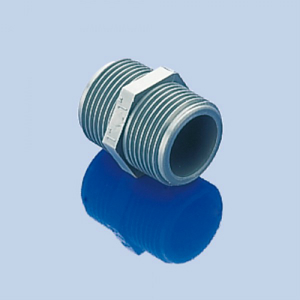

Glasfaserverstärkte Kunststoffe sind zudem hervorragende elektrische Isolatoren. In der Starkstrom-Elektrotechnik werden GFK-Rohre als stabile und feuchtigkeitsunempfindliche Leitungskanäle für Elektroinstallationen in Gebäuden und zur Verlegung von Elektroleitungen an Maschinen und in Anlagen eingesetzt. Die faserverstärkten Kunststoffe bieten den Vorteil, dass durch unbemerkte Isolationsschäden die Übertragung von Spannungen auf das System praktisch ausgeschlossen werden kann. Außerdem dämpfen sie aufgrund ihrer Elastizität, die sie der Verbindung von Faser und Kunststoff verdanken, mechanische Schwingungen. Für den Elektrobereich bieten sich sowohl Rundrohre als auch Rechteckrohre an. Dabei lassen sich Rechteckrohre meist günstiger verbauen als Rundrohre und wegen ihres geringen Gewichts auf jedem festen Untergrund sicher befestigen. Zudem sind Kunststoffrohre mit Glasfaserverstärkung aufgrund ihrer hohen Witterungsbeständigkeit bestens für Elektromontagen in Außenbereichen geeignet. Wegen ihrer hohen elektrischen Widerstandswerte, gepaart mit mechanischer Festigkeit, sind GFK-Distanzhülsen und Distanzbolzen als nichtelektronische Bauelemene auch für die Elektronikindustrie unverzichtbar geworden und haben die entsprechenden Hülsen und Bolzen, die zuvor ausschließlich aus keramischen Werkstoffen gefertigt wurden, weitgehend abgelöst. Neben den GFK-Rohren sind auch runde Vollmaterialen in Form von GFK-Stäben erhältlich. Derartige Rundmaterialien, gefertigt aus dem Verbund von Kunststoff und Glasfaser, eignen sich zum Beispiel im Laborgerätebau für wartungsarme Antriebswellen. Mit vielen verschiedenen Durchmessern bieten sich die Rundstäbe für die Produktion von korrosionssicheren Gewindemuffen, aber auch für die Produktion von verschleißarmen Zahnrädern und Zahnstangen sowie leichtgängigen Rollen an.

Profile in verschiedenen Formen im Einsatz

Auch Normprofile, wie U-, L- und Rechteckprofile, sind als Halbzeuge aus glasfaserverstärktem Kunststoff verfügbar. Sie können die entsprechenden, aber wesentlich kostenintensiveren und schwereren Profilteile aus metallischen Werkstoffen in vielen Fällen vollwertig ersetzen. U-Profile können, dank der MAterialeigenschaften, die sich aus dem Verbund von Glasfaser und Kunststoff ergeben, als verschleißarme Führungen für Rolltore eingesetzt werden. Die größeren Varianten sind auch als lastfähige Kabelauflagen geeignet. L-Profile können ebenfalls als mechanische Führungs- und Leitelemente dienen. Sie bieten sich ebenso für den Möbelbau als Auflagen für Regalböden oder zur Verstärkung von Kanten an. Weiterhin lassen sich L-Profile aus GFK-Werkstoffen als haltbarer Kantenschutz in befahrenen Bereichen, wie in Industrie-Montagehallen oder Tiefgaragen, einsetzten.

Hingegen werden Rechteckprofile in verschiedenen Seitenlängen aufgrund ihrer mechanischen Belastbarkeit überwiegend für den Industriebau eingesetzt. Aufgrund ihrer hohen Festigkeit, die sie der Verbindung aus Glasfaser und Kunststoff verdanken, sind große Stützweiten durchaus möglich. Sie können dabei vorteilhaft auch als Distanzhalter oder zur mechanischen und akustischen Entkopplung zwischen übertragenden Teilen eingesetzt werden.

GFK als moderner Werkstoff

Halbzeuge aus glasfaserverstärktem Kunststoff bieten eine hervorragende Haltbarkeit und sind dabei widerstandsfähig gegenüber nahezu allen äußeren Einflüssen. Zudem können sie nicht korrodieren und sind somit auch für chemie- und witterungsbelastete Umgebungen mit Temperaturschwankungen bestens geeignet. Egal ob Rundrohre oder Profil jeglicher Form: Kunststoffe mit Glasfasern weisen eine überraschend große Tragfähigkeit auf und sind zudem einfach zu bearbeiten. Ihre Einsatzmöglichkeiten sind längst noch nicht erschöpft.

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin