Pumpen kennt jeder als Gerät zum An- und Absaugen und Fördern von Flüssigkeiten und Gasen. Sie finden sich überall im Alltag – von der Fahrradpumpe über handbetriebene Wasserpumpen im Garten bis hin zu Förderpumpen für Benzin und Öl an der Tankstelle. Eine technisch wie wirtschaftlich wichtige Kategorie von Pumpen sind Kolbenpumen. Ihr Prinzip ist schon sehr lange bekannt, bereits die Griechen und Römer nutzten Kolbenpumpen zum Heben von Wasser aus Brunnen und Flüssen. Heutzutage sind Kolbenpumpen dank ihrer Zuverlässigkeit bei geringem Wartungsaufwand in vielen Labor- und Industriebereichen als Förderpumpen unverzichtbar. Dazu gehören Dosierpumpen, über die in der Pharma-, Lebensmittel- oder Chemieindustrie das Zufügen von Additiven oder Reaktionskomponenten in laufende Prozesse erfolgt, und hochpräzise arbeitende Kolbenpumpen in modernen HPLC- Anlagen und Analysenautomaten. Aber auch Industriepumpen für die Trinkwasserversorgung, für landwirtschaftliche Bewässerungs- und Beregnungsanlagen und für die Abwasserwirtschaft sowie robuste Mörtel- und Betonpumpen für das Baugewerbe.

Funktionsweise der Pumpensysteme

Kolbenpumpen sind Verdrängungspumpen. Ihr grundlegendes Funktionsprinzip ist simpel: Ein Kolben wird axial in einen dazu passgenauen Zylinder gedrückt und verdrängt dabei das darin befindliche Medium. Um einen andauernden Förderprozess zu erreichen, ist der Zylinder mit zwei gegenläufig sich schließenden Ventilen ausgerüstet. Beim Herausdrücken des Mediums öffnet sich eins der beiden Ventile, das Auslassventil, währenddessen sich das andere Ventil schließt.

Bei der Rückführung des Kolbens schließt sich das Auslassventil, wohingegen sich nun das zweite Ventil, das Ansaugventil, öffnet und der Zylinder sich mit dem zu fördernden Medium wieder füllt.

Durch fortwährendes, bei modernen Pumpen elektronisch gesteuertem Hin – und Her-Bewegen des Kolbens, bei dem sich der Zylinder bei jedem Hub selbsttätig wieder füllt, kommt der anhaltende Förderprozess zustande.

Welche Varianten an Pumpen gibt es?

Als einfachste Ausführung einer Kolbenpumpe ist die im Medizinbereich übliche Injektionsspritze anzusehen. Sie erfüllt das grundlegende Prinzip einer Verdrängungspumpe. Da ihr jedoch die Ventile für den Ein- und Auslass des Mediums fehlen, muss der Kolben nach jeder Leerung separat wieder gefüllt werden, bevor der nächste Fördervorgang beginnen kann. Deshalb kann ein andauernder Förderprozess nicht zustande kommen. Er ist mit dem Leeren des Kolbens beendet.

Injektionsspritzen werden außerhalb des Medizinbereichs vor allem bei chemischen Laborarbeiten als praktische Dosierhilfe verwendet. Eine davon abgewandelte, technisch perfektionierte Form der Injektionsspritze ist die Kolbenhubpipette für die Dosierung von Flüssigkeiten im Mikro- und Milliliterbereich. Sie wird verkürzt auch „Mikropipette“ genannt.

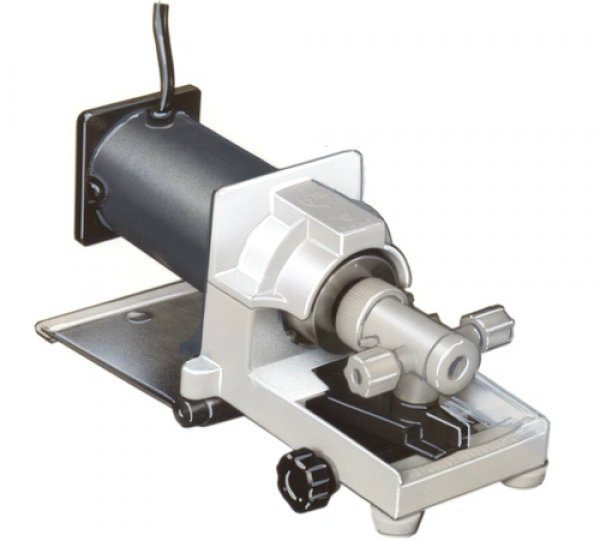

Einkolben-Pumpsysteme

Einfache Pumpen arbeiten mit nur einem Kolben. Einkolben-Pumpen eignen sich zum Fördern und Dosieren von Flüssigkeiten, Suspensionen oder auch viskosen Lösungen.

Durch ihre Robustheit sind sie vor allem als Chemiepumpen für den Dauerbetrieb brauchbar und als Förderpumpen sowohl für geringe als auch größere Mengen geeignet.

Der Nachteil von Einkolbenpumpen ist, dass während der Wiederfüllung des Zylinders der Druck kurzzeitig absinkt, um danach, mit dem Herausdrücken des Mediums, spontan wieder anzusteigen. Hierdurch entstehen erhebliche Druckstöße in den Leitungen, die nicht nur die Dichtigkeit und Druckfestigkeit des Systems insgesamt belasten, sondern auch nur einen pulsierenden Förderstrom zulassen.

Doppelkolbenpumpen

Systeme mit Doppelkolbenpumpen weisen dagegen nur minimale bis gar keine Druckschwankungen auf, wenn die Arbeitsrhythmen, der Hub der beiden Kolben, durch mechanische oder elektronische Steuerung so aufeinander abgestimmt sind, dass während der Füllung des einen Zylinders der andere gleichzeitig entleert wird. Technisch hochentwickelte Doppelkolbenpumpen lassen auch bei hohen Drucken pulsationsfreie Flüsse zu. Sie werden deshalb vor allem als High-Tech-Förderpumpen im Bereich der Hochleistungs-Flüssig-Chromatographie eingesetzt.

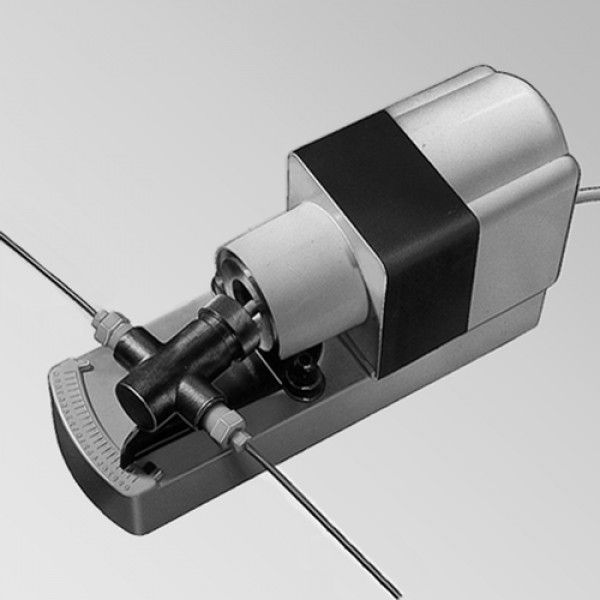

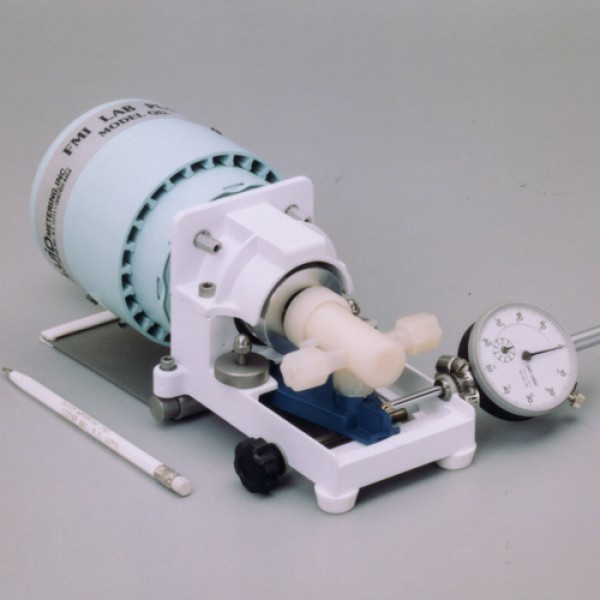

Taumelkolbenpumpen sind eine weitere Variante der Förderpumpen. Sie arbeiten ventillos und sind entfernt mit der Funktionsweise des Zweitakt-Motors vergleichbar. Während des Pumpvorgangs dreht sich der mit zwei eingefrästen, gegenüberliegenden Kanälen ausgestattete Kolben in dem Zylinder und gibt dabei entweder den Medieneinlass oder den Medienauslass frei. Die Fördermenge kann bei dieser Kolbenpumpe bei gleichbleibender Drehzahl allein durch Änderung des Kolbenhubs sehr präzise und stufenlos eingestellt werden, in dem die Neigung des Pumpenkopfs und damit der Kolbenhub verändert wird.

Taumelkolbenpumpen wie die Mikro-Dosierpumpe E-1500-MP sind pulsationsarme, sehr robuste Pumpen für den Dauerbetrieb, deren Kolben und Zylinder aus Korund und alle anderen, medienberührenden Teile aus inerten Kunststoffen gefertigt sind. Damit sind Taumelkolbenpumpen vor allem als Dosier- und Förderpumpen für chemisch aggressive und abrasive Medien einsetzbar.

Leistungsstärke in vielen verschiedenen Bereichen

Kolbenpumpen zeichnen sich durch ihre Robustheit und präzise Arbeitsweise aus. Sie werden als Chemiepumpen in der Chemietechnik und als Dosier- und Förderpumpen in der Pharma- und Lebensmittelindustrie und vielen anderen Industriebereichen und Laboratorien eingesetzt. Die Förderleistung reicht von wenigen Millilitern pro Minute, was für analytische Anwendungen und präzise Dosierungen wichtig ist, bis zu mehreren Litern pro Minute. Damit sind Kolbenpumpen insbesondere für die Prozesstechnik von hohem Interesse.

Durch die Möglichkeit der Förderung kleinster Volumina kommen Kolbenpumpen auch im Laborbereich sehr häufig zum Einsatz. Gefördert werden können anorganische oder organische Medien, aber auch viskose Lösungen, Suspensionen, dünnflüssige Schlämme und auch Pasten.

Ein- und Zwei-Kolbenpumpen sind über moderne, meist mikroprozessorgesteuerte Antriebe regelbar und damit ist die Einstellung der Förderleistung möglich.

Der netzunabhängige Betrieb der Kolbenpumpen ist ebenfalls möglich – und damit der mobile Einsatz, wie er zum Beispiel für die Umweltanalytik oft notwendig ist.

Bei Taumelkolbenpumpen wird hingegen der Kolbenhub mechanisch verändert und so die gewünschte Förderleistung eingestellt. Um ihre Robustheit zu gewährleisten, kommen unterschiedliche Materialien für die Pumpenköpfe zum Einsatz – so etwa resistente Kunststoffe wie PVDF, PTFE oder ETFE. Kolben und Zylinder sind aus inertem Sinter-Korund.

Im Vergleich: Welche anderen Pumpen zur Förderung gibt es noch?

Je nach Fragestellung, Anwendungsbereich und Anforderungen kommen neben den Kolbenpumpen auch andere Förderpumpen zum Einsatz. Sie unterscheiden sich durch die ihr zugrunde liegende Technik. Zu nennen sind hier beispielsweise Zahnradpumpen, Membranpumpen und Kreiselpumpen, aber auch Schlauchpumpen.

Zahnradpumpen und Membranpumpen unterscheiden sich technisch zwar wesentlich voneinander, gleichen aber in ihren Anwendungsbereichen den bereits aufgeführten Pumpensystemen – sowohl im Hinblick auf ihre Robustheit, als auch in ihren Förderleistungen. Kreiselpumpen, die auch als Zentrifugalpumpen bezeichnet werden, sind Förderpumpen für sehr hohe Durchsätze. Sie kommen deshalb meist nur in Technikums- und Industrieanlagen zum Einsatz.

Schlauchpumpen, die auch als Peristaltikpumpen bezeichnet werden, sind dagegen fast ausschließlich nur im Laborbetrieb zu finden. Ihre Förderleistungen bewegen sich im Bereich von wenigen Millilitern bis zu einigen hundert Millilitern in der Stunde. Sie arbeiten sehr zuverlässig und sind auch für den Dauerbetrieb geeignet.

Zum Einsatz kommen Schlauchpumpen vor allem bei der Niederdruck-Chromatographie, für Spülvorgänge oder zum Abpumpen von Prozesslösungen. Die Auswahl einer Pumpe wird immer von den praktischen Anforderungen bestimmt. Genauso wichtig ist die Frage nach der gewünschten Dosierleistung und Präzision.

Kolbenpumpen erfüllen viele von der Praxis bestimmte Anforderungen und kommen deshalb vorzugsweise in der chemischen Prozesstechnik sowie der Pharma-, Lebensmittel- und Biotechnologie zur Anwendung, wo man auf robuste und zugleich präzise Förderpumpen angewiesen ist.

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin