Die mechanischen Verarbeitungsverfahren haben sich in den letzten Dekaden rasant entwickelt. Heute lassen sich selbst komplexe technische Bauteile sowohl im Kunststoffspritzguss als auch mit spanenden und spanlosen Fertigungstechnologien herstellen. Was diese Verfahren können, wo ihre Stärken liegen und wer sie einsetzt – dazu gibt dieser Beitrag einen Überblick.

Die Anfänge der mechanischen Verfahrenstechnik reichen bis in die Anfänge der Menschheitsgeschichte. Bereits in der Antike nutzten Ägypter, Griechen und Römer Mühlräder, um Getreide von Hand zu zermahlen. Doch erst im Mittelalter und der Renaissance wurden diese Technologien weiterentwickelt und die Kraft von Wasser und Wind genutzt. Enorme Fortschritte machte die mechanische Verfahrenstechnik im Zuge der industriellen Revolution durch die Erfindung der Dampfmaschine. Die Massenproduktion von Gütern konnte damit beginnen.

Heute ist die mechanische Verfahrenstechnik noch immer entscheidend in vielen Industriezweigen und wird durch moderne Technologien wie Automatisierung, Computersteuerung und Robotik unterstützt. Damit ermöglichen es die mechanischen Verfahren etwa im Bereich der Batteriefertigung, dass selbst Nanomaterialien produziert und verarbeitet und Elektroden exakt hergestellt werden.

Was ist mechanische Verfahrenstechnik?

Die mechanische Verfahrenstechnik beschäftigt sich mit der Umwandlung von Stoffen mittels mechanischer Verarbeitungsverfahren. Dabei stehen das Handhaben, Verarbeiten und Umwandeln von Materialien im Mittelpunkt. Ihre Verarbeitungsverfahren beruhen auf mechanischen Prozessen.

Genutzt werden diese Verfahren, um Produkte herzustellen oder die Eigenschaften von Materialien zu verändern. Dabei werden die Form, Größe, Struktur oder Oberflächenbeschaffenheit eines Materials verfahrenstechnisch umgewandelt. Dies geschieht, indem makroskopische Kräfte wie Reibung auf einen Stoff ausgeübt werden.

Mechanische Verarbeitungsverfahren können sehr energieaufwendig sein, wie etwa bei der Zementherstellung. Deren Ausgangsstoffe werden zunächst zermahlen, worauf weitere, auch nichtmechanische Verfahren folgen. Weitere Beispiele für mechanische Verfahrenstechnik finden sich unter anderem in der Lebensmittel- und Chemietechnik, dem Maschinenbau und der Elektronikindustrie.

Warum sind mechanische Verarbeitungsverfahren relevant?

Mechanische Verarbeitungsverfahren machen, neben der Verfahrenstechnik, einen Teil der Fertigungstechnik aus.

Da auch häufig ein bestehendes Werkstück bearbeitet wird, werden Fertigungsverfahren teilweise auch als Bearbeitungsverfahren bezeichnet.

Urformen und Umformen

Das Urformen (Formgebung) und das Umformen (Formänderung ohne Materialabtrag) zählen zur spanlosen Fertigung. Bei der spanlosen Fertigung wird die Form eines Werkstücks verändert, ohne Material abzutragen. Das Urformen umfasst Fertigungsverfahren wie Gießen, Sintern, Spritzgießen und Strangpressen. Diese Verfahren unterscheiden sich vor allem bezüglich des Ausgangszustands des Werkstoffes, der zum Beispiel flüssig, breiig, körnig oder plastisch sein kann.

Beispielsweise können durch Sintern Halbzeuge und spezielle Form- und Bauteile hergestellt werden, wie Sinterplatten, Sinterscheiben und Sinterrohre zur Filtration von aggressiven Gasen und Flüssigkeiten. Zum Urformen zählen auch generative Fertigungsverfahren wie der 3D-Druck, bei dem Material schichtweise aufgetragen wird. Mittlerweile lassen sich Bauteile damit wirtschaftlich fertigen.

Hingegen werden beim Umformen plastische Werkstoffe durch verschiedene Techniken in eine andere Form gebracht. Plastizität bezieht sich in diesem Zusammenhang auf die Fähigkeit eines Werkstoffes, sich zu verformen. Ein Werkstoff kann durch Einsatz von Hitze eine höhere Plastizität erreichen. Zu den gängigen Verfahren zählen beim Umformen das Walzen, Biegen, Schmieden und Strangpressen. Mit Letzterem lassen sich etwa metallische Profile mit verschiedenen Geometrien herstellen wie etwa Stäbe, Drähte, Kapillare oder Rohre. In der Lebensmittel- und Kunststoffindustrie wird Strangpressen als Extrusion bezeichnet. Kunststoffschläuche und Gummischläuche werden mittels Extrusion hergestellt.

Spanende Fertigung von Bauteilen

Der spanlosen Fertigung steht die spanende Fertigung gegenüber, mit der stets ein Abtragen von Material während des Fertigungsprozesses verbunden ist. Das spanende Fertigungsverfahren Trennen wird verwendet, um Werkstücke durch das Abtragen von Material mithilfe von Schneidwerkzeugen in spezifische Formen zu bringen.

Beim Spanen mit geometrisch unbestimmter Schneide, wie dem Schleifen, Hohnen, Läppen und Bürsten, wird Material durch abrasive Partikel oder Werkzeuge abgetragen. Die Abrasion ermöglicht es, Oberflächen gleichmäßig zu bearbeiten, während die resultierenden Produkte keine eindeutig definierten Schneidkanten haben.

Fügen als mechanisches Bearbeitungsverfahren

Das Fügen ist ein weiteres mechanisches Bearbeitungsverfahren, bei dem mehrere Werkstücke verbunden werden. Zu den wichtigsten Verfahren zählen das Nieten, Clinchen, Verkleben und Schrauben.

Besonders häufig angewandt wird das Schweißen und Löten, wobei mittels mechanischer Kräfte und Wärmeenergie metallische Werkstücke verformt und miteinander verschmolzen werden. Beim Löten wird dazu zusätzlich Lotmaterial verwendet, wodurch nach dem Erstarren und Abkühlen eine dauerhafte Verbindung entsteht. Im engeren Sinne handelt es sich bei diesen beiden Bearbeitungsverfahren also um eine Kombination aus thermischer und mechanischer Fertigungstechnik.

Ohne Spritzgießen gäbe es kein LEGO®

Spritzgießen ist ein Fertigungsverfahren, das für die meisten Kunststoffarten zur Herstellung von Kunststoffteilen in großen Stückzahlen verwendet wird. Spritzguss zählt zu den Urformverfahren, da Kunststoffprodukte damit ihre initiale Form erhalten. Viele in der Fluidtechnik verwendeten Kunststoff-Schlauchverbinder werden mittels Spritzgießen hergestellt, beispielsweise Schlauchtüllen oder Schlauchverschraubungen.

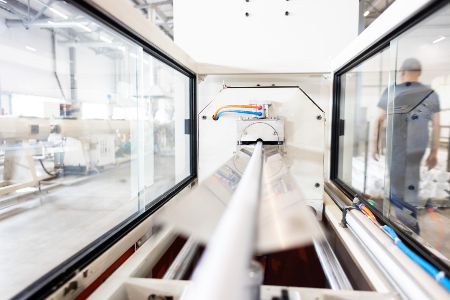

Üblich ist heute die Nutzung einer Spritzgießmaschine, die aus zwei Hauptkomponenten besteht: der Spritzeinheit, die Kunststoff aufbereitet und dosiert, und der Schließeinheit, die das Formwerkzeug hält und öffnet. Durch Erwärmen auf +200 bis +300 °C wird in der Spritzeinheit Kunststoffgranulat aufgeschmolzen. Unter Drücken zwischen 500 und 2000 bar wird die flüssige Kunststoffmasse in das Formwerkzeug eingespritzt. Die plastifizierte Masse kühlt nach dem Einspritzen ab und erstarrt in der Spritzform. Nach dem Abkühlen wird das Material aus der Form gedrückt und gegebenenfalls weiterverarbeitet.

Kunststoff-Spritzgießen, auch Spritzguss genannt, ist der grundlegende Schritt, um Bauteile herzustellen, etwa in der Automobil-, Bau- und Elektronikindustrie. Aus Kunststoffen wie Polypropylen (PP), Polyethylen (PE) und Polystyrol (PS) entstehen durch Spritzguss geometrisch komplexe Formteile wie Armaturenbretter, Stoßfänger, Rohre oder Gehäuse für Computer und Fernseher. Sogar die berühmten LEGO®-Steine werden beim Kunststoff-Spritzgießen aus Acrylnitril-Butadien-Styrol (ABS), ein Copolymer von PS, hergestellt.

Strangpressen und Extrusion

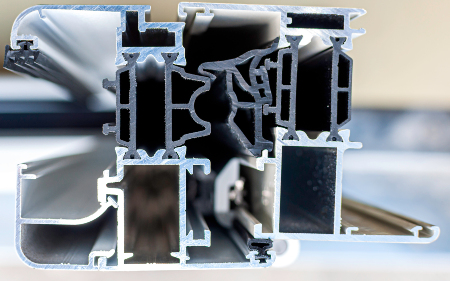

Das Strangpressen ist ein dem Spritzguss ähnliches, mechanisches Ur- und Umformverfahren. Hierbei werden Werkstoffe wie Aluminium und Kupfer in einer Presse erhitzt, um deren Plastizität zu erhöhen. Anschließend wird der Werkstoff mit einer Kraft von teils mehreren tausend Tonnen durch eine formgebende Matrize gepresst.

Beim Austreten kühlt der Strang mithilfe von Ventilatoren umgehend auf Raumtemperatur ab, damit er aushärtet. Der Strang kann dann in die gewünschte Länge geschnitten und weiterverarbeitet werden, um verschiedene Produkte wie Profile, Rohre, Stangen oder Schienen herzustellen. Das Strangpressen wird häufig eingesetzt, um Bauelemente, Fahrzeugteile und industrielle Komponenten herzustellen.

In der Lebensmittel- und Kunststoffindustrie heißt dieses Verfahren Extrusion. Die Extrusionstechnik unterscheidet sich dabei vorwiegend aufgrund des verwendeten Materials vom Strangpressen. Bei der Extrusion wird das Material in Form von Granulat oder Pulver durch eine beheizte Form oder Düse gepresst, um kontinuierlich Profile oder Formteile, wie Rundschnüre oder Schläuche, mit komplexen Querschnittsformen zu erzeugen. Damit unterscheidet sich die Extrusionstechnik vom Spritzgießen, bei dem diskontinuierliche Formteile Stück für Stück hergestellt werden.

Nach der Extrusion lassen sich die in Serie produzierten Kunststoffprofile dann weiterverarbeiten, um daraus Produkte wie Fensterprofile, Rohre, Folien oder Kunststoffplatten herzustellen.

Die Lebensmittelindustrie stellt verschiedene Teigwaren wie Nudeln, Backwaren und Cerealien ebenfalls durch Extrusion her. Die Extrusionstechnik gibt den Lebensmitteln jeweils ihre spezifische Form und Struktur und ermöglicht so eine effiziente und zuverlässige Methode der Lebensmittelverarbeitung.

Auch bei der Produktion von vegetarischen und veganen Fleischersatzprodukten, die aus extrudierten Pflanzenproteinen wie Soja, Erbsen oder Weizen bestehen können, spielt die Extrusion eine wichtige Rolle. Die flexible Extrusionstechnik verleiht diesen Produkten eine fleischähnliche Form und Textur mit Biss.

Qualität & Toleranz – Eine so geringe Abweichung von der Norm wie möglich

Qualitätskontrolle und Toleranzmanagement spielen eine entscheidende Rolle in der mechanischen Verfahrens- und Fertigungstechnik. Produkte müssen Qualitätsstandards einhalten, um verlässlich verwendet und weiterverarbeitet werden zu können. Durch visuelle Inspektionen lassen sich Oberflächenfehler erkennen, während die Bauteile auf korrekte Maßhaltigkeit genauestens vermessen werden. Material- und Funktionsprüfungen sichern weiterhin die Qualität und ordnungsgemäße Leistung der Maschinenteile.

Zukunftstrends in der mechanischen Fertigung

Mechanische Fertigungsverfahren sind nahezu überall anzutreffen und bereits seit langem etabliert. Trotzdem entwickelt sich das Feld stetig weiter, was sich in aktuellen Zukunftstrends zeigt. Zudem werden mechanische Verfahren immer häufiger mit thermischen oder biologischen Verfahren kombiniert.

Im 3D-Druck können zum Beispiel komplexe, dreidimensionale Produkte aus Kunststoffen und anderen Materialien hergestellt werden. Dazu wird Material Schicht für Schicht auf eine beheizte Platte aufgetragen, wobei sich der Druck an einem Computermodell orientiert. Ein anderes Beispiel ist das Bioprinting („Biodrucken“), bei dem Zellmaterial in eine organische Matrix gedruckt wird. Künftig erhofft man sich, funktionsfähige Organe drucken und somit Millionen von Patienten helfen zu können. Die Verfahren des Bioprinting und 3D-Drucks basieren ebenfalls auf den mechanischen Verfahren und Prinzipien des Spritzgießens und der Extrusion.

Ohne die Komplexität und Vielfalt, mit der Materialien heute mechanisch bearbeitet werden, wäre diese Welt nicht die gleiche. Der mechanischen Verfahrenstechnik steht weiterhin eine große Zukunft bevor.

Bildquellen: Beitragsbild | © luchschenF – stock.adobe.com LEGO® Spritzgusswerkzeug (Unterseite) | © Arne Hückelheim, CC BY 3.0 <https://creativecommons.org/licenses/by/3.0>, via Wikimedia Commons Extrusion von Polypropylen-Rohren | © xartproduction – stock.adobe.com Durch Strangpressen hergestellte Aluminium-Profile | © peuceta – stock.adobe.com

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin