Ein Kunststoff mit besonderen Eigenschaften

Er ist nicht nur für technische und wissenschaftliche Einsatzzwecke gefragt, er ist auch in vielen Produkten zu finden, mit denen wir täglichen Umgang haben: Polymethylpenten, der vielseitig einsetzbare Kunststoff aus der Familie der Polyolefine.

Geschichte

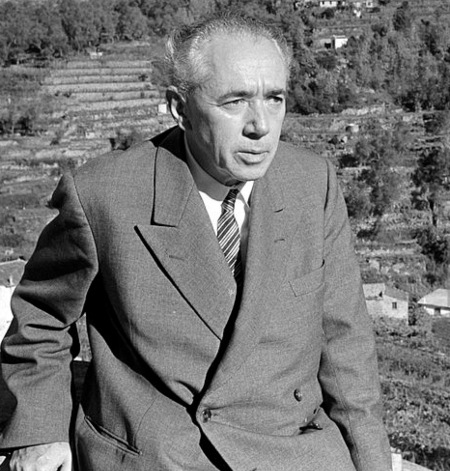

Polymethylpenten, abgekürzt PMP, wurde zum ersten Mal 1956 von dem italienischen Chemiker und Nobelpreisträger Giulio Natta (1903 – 1979) synthetisiert. Der britische Chemiekonzern Imperial Chemical Industries (ICI) entwickelte den Kunststoff weiter und vermarktete ihn ab 1967 unter dem Handelsnamen TPX®.

1973 übernahm das japanische Chemieunternehmen Mitsui Petrochemical Industries, Ltd. die Marke TPX® und die Produktion des Kunststoffs. 1997 schlossen sich die Unternehmen Mitsui Petrochemical Industries, Ltd. und Mitsui Toatsu Chemicals, Inc. unter dem Namen Mitsui Chemicals, Inc. zum weltgrößten Produzenten für Polymethylpenten zusammen und führen die Handelsmarke TPX® weiter.

Herstellung von PMP

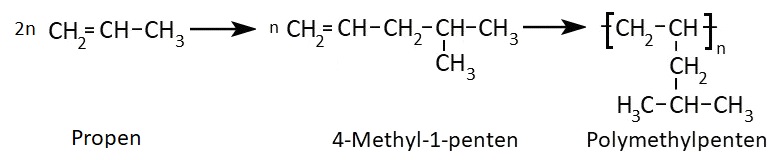

Ausgangsprodukt für die Gewinnung von Polymethylpenten ist Propen, das beim Steamcracken von Erdöl bei +800 °C in Gegenwart von Wasserdampf anfällt. Durch Zusammenlagerung zweier Propenmoleküle, der Dimerisierung, entsteht als Zwischenprodukt 4-Methyl-1-penten, das unter einem Druck von etwa 10 bar in Gegenwart von metallorganischen Katalysatoren, den Ziegler-Natta-Katalysatoren, zu Polymethylpenten (PMP) polymerisiert wird: Die Struktur von Polymethylpenten ähnelt der Struktur von Polypropylen, anstelle der Methyl-Seitengruppe besitzt es jedoch eine Isobutyl-Seitengruppe.

Die Struktur von Polymethylpenten ähnelt der Struktur von Polypropylen, anstelle der Methyl-Seitengruppe besitzt es jedoch eine Isobutyl-Seitengruppe.

Polymethylpenten und seine Eigenschaften

Polymethylpenten (PMP) zählt, wie auch Polyethylen (PE) und Polypropylen (PP), zu den Polyolefinen und ist ein teilkristalliner Thermoplast. Mit seiner niedrigen Dichte von 0,83 g/cm3, die durch die sperrige Isobutyl-Seitenkette bedingt ist, besitzt PMP die niedrigste Dichte aller Thermoplaste. Formteile aus PMP sind deswegen deutlich leichter als solche aus Polypropylen (PP) oder Polyethylenen (PE), deren Dichten um 0,92 bis 0,96 g/cm3 liegen.

Polymethypenten hält Einsatztemperaturen bis zu +150 °C stand. Bei etwa +185 °C beginnt der Kunststoff zu erweichen und schmilzt bei etwa +235 °C. Zum Vergleich: Polyethylen (PE) kann nur bis +100 °C, Polypropylen (PP) bis +110 °C eingesetzt werden.

Wie alle Polyolefine ist auch Polymethylpenten gegenüber vielen Säuren, Laugen und Alkoholen beständig, kurzzeitig auch gegenüber Estern, Ketonen, Fetten und Ölen. Von halogenierten und aromatischen Kohlenwasserstoffen wird der Kunststoff allerdings schnell angegriffen.

Die Oberflächenspannung von PMP, ein Maß für die Benetzbarkeit mit Wasser, ist mit 24 mN/m außergewöhnlich niedrig und damit der von Polytetrafluorethylen (PTFE) sehr ähnlich, die bei 22,50 mN/m liegt. Auch die Antihafteigenschaften sind mit denen von PTFE vergleichbar.

Mit einem spezifischen Widerstand höher als 1016 Ω·cm, einer Durchschlagfestigkeit größer als 30 kV/mm und einer Dielektrizitätskonstante von 2,1 bei 1 MHz zeichnet sich Polymethylpenten schließlich auch durch hervorragende elektrische Eigenschaften aus.

Verwendung

Polymethylpenten ist in Form von Granulat und Halbzeugen, wie Kunststoff-Platten, Rundstäben oder Fasern, transparent oder eingefärbt, zur Weiterverarbeitung erhältlich. Da der Kunststoff keine Feuchtigkeit aufnimmt, kann er an Luft gelagert und ohne besondere Vorkehrungen durch Spritzgießen, Blasformen oder Extrusion verarbeitet werden.

Aufgrund seiner niedrigen Oberflächenspannung, die einer Benetzung entgegensteht, muss die Oberfläche vor dem Verkleben, Bedrucken, Beschichten oder Lackieren durch Aufrauen oder Anlösen aktiviert werden.

PMP im Alltag

Viele PMP-Qualitäten entsprechen den Anforderungen der amerikanischen Food and Drug Administration (FDA) sowie den EU-Richtlinien für Materialien mit Lebensmittelkontakt. Neben festen Lebensmittelverpackungen und Verpackungsfolien wird Polymethylpenten für Mikrowellengeschirre eingesetzt wie auch für Schneidebretter, Tuben für Kosmetika und Salbengefäße.

Produkte aus PMP zeichnen sich dadurch aus, dass sie weder Flecken, Farbe noch Gerüche annehmen. Deswegen werden auch Kleintierkäfige und Zubehör aus Polymethylpenten gefertigt.

Polymethylpenten in der Medizintechnik und im chemischen Labor

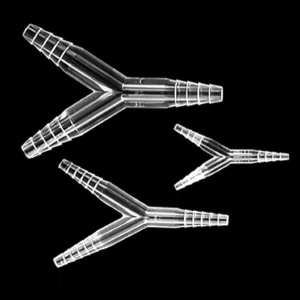

Polymethylpenten ist ein wichtiger Werkstoff für viele Medizinprodukte, wie Katheder, Injektionsspritzen, Transfusionsbestecke, Schlauchverbinder und Sterilisationsbehälter. Da der Kunststoff keine Feuchtigkeit aufnimmt, vor allem aber wegen seiner Temperaturbelastbarkeit, sind Medizinprodukte aus PMP oder Teile daraus für die Dampfsterilisation, dem sogenannten Autoklavieren, zugängig.

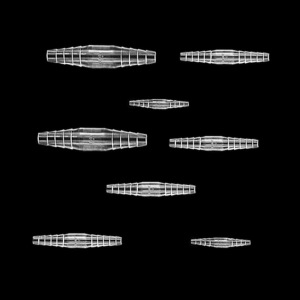

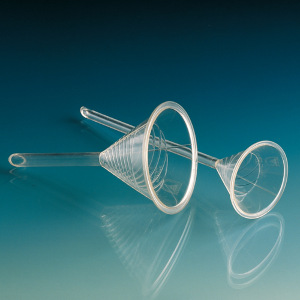

Wegen seiner hohen Bruchfestigkeit, der chemischen und Temperaturbeständigkeit sowie seiner ausgezeichneten Transparenz hat Polymethylpenten den Werkstoff Glas im Bereich der Laborutensilien weitgehend verdrängt. In diesem Arbeitsbereich hat sich TPX® auch als Materialbezeichnung bereits durchgesetzt. Bechergläser, Messzylinder und Maßkolben, Trichter, Verpackungsdosen, Schlauchtüllen, Schlauchverbinder und Schlauchreduktionsstücke sowie Spritzen aus TPX® finden hier vielfältigen Einsatz.

Anwendung im Gerätebau

Aufgrund seiner hohen Transparenz, gepaart mit Bruchfestigkeit und Beständigkeit, wird Polymethylpenten vor allem für Komponenten optischer Geräte, wie Linsensysteme, optische Fenster und Zellen genutzt.

Da PMP leicht formbar ist und Schallwellen von dem Kunststoff kaum verzerrt werden, ist er auch für den Akustikbereich ein bevorzugter Werkstoff. So wird er in Lautsprecherkegeln und Gehäusen von Sonargeräten und Ultraschallwandlern verbaut.

Die hervorragenden Antihafteigenschaften prädestinieren PMP ferner als Trennfolie, werden aber meist durch billigere Kunststoffe, wie Polyethylen, ersetzt. Beim Pressen von Leiterplatten, das höhere Temperaturen erfordert, werden jedoch nach wie vor temperaturbelastbare Trennfolien aus Polymethylpenten eingesetzt, um glatte und saubere Oberflächen zu erzielen.

Mögliche Anwendungen in naher Zukunft

Eine spezielle Folie auf der Basis von Polymethylpenten, die das Potenzial hat, künftig an Bedeutung zu gewinnen, haben Wissenschaftler an der University of Colorado entwickelt – eine „selbstätige“ Kühlfolie. Sie wurde bereits im Jahre 2017 in der renommierten US-Fachzeitschrift „Science“ vorgestellt[1].

In eine einseitig durch Bedampfen mit Silber verspiegelte PMP-Klarsichtfolie werden Mikro-Kügelchen aus Silikatglas eingebettet, ein Material, das für Infrarot-Strahlung (IR) und damit für das Sonnenlicht in einem großen Bereich nahezu ungehindert durchlässig ist. Die Verspiegelung der Folie sorgt dafür, dass das einfallende Sonnenlicht reflektiert wird und die Folie sich nicht aufheizt. Da der Durchmesser der Mikro-Glaskügelchen im Wellenlängenbereich der einfallenden Wärmestrahlung des Sonnenlichts liegt, wird durch Resonanzen die Wärmeabstrahlung von der Folie verstärkt, die von der Umgebung, beispielsweise einer anliegenden Fläche, „nachgeliefert“ wird und sich folglich abkühlt.

Den Angaben der Entwickler zufolge könnten die Folien im industriellen „Roll to Roll“- Verfahren günstig produziert werden, analog der Massenproduktion von gedruckten Elektronik-Bauelementen. Unter optimalen Bedingungen sollen mit der Folie Kühlleistungen bis zu 92 W/m2 erreichbar sein, was für Temperaturabsenkungen um bis zu 10 °C ausreichend sein würde.

Recycling von PMP

Polymethypenten ist ein umweltfreundlicher, halogenfreier Kunststoff, der, wie Polyethylen und Polypropylen, sowohl werkstofflich als auch rohstofflich recycelt werden kann. Beim werkstofflichen Recycling werden Produktionsabfälle, gebrauchtes Material oder Ausschussteile eingeschmolzen und zu Granulat verarbeitet. Das so gewonnene Granulat ist, vermischt mit Neuware, ein vollwertiges Ausgangsprodukt für Produktionszwecke.

Beim rohstofflichen Recycling wird der Kunststoff thermochemisch in seine Monomere Propen und 4-Methyl-1-Penten zerlegt, die in den Produktionsprozess rückgeführt werden.

PMP-haltige Materialien, die wegen nicht abtrennbarer Beimengungen, zu denen Kunststoff-Verbundmaterialien und Legierungen mit anderen Kunststoffen zählen, nicht recycelt werden können, werden energetisch verwertet.

Die Society of the Plastics Industry (SPI) schlug 1988 für die Kennzeichnung von Kunststoffen Code-Nummern vor, um ein sortenreines Sammeln von Kunststoffen für die Wiederverwertung zu erleichtern. Diese Code-Nummern sind in das deutsche Verpackungsgesetz (VerpackG) übernommen worden. Für den Verbraucher haben die auf Objekten aus Plastik eingeprägten Zahlen-Codes, die von einem abgerundeten Dreieck umrahmt sind, allerdings kaum eine Bedeutung, weil die getrennte Erfassung von Kunststoffen nach ihrer stofflichen Art schwerlich gewährleistet werden kann. Überdies werden mit den vorgegebenen Codes auch nur wenige der heute gängigen Kunststoffe berücksichtigt.

| Code-Nr. | Kunststoffart | Kürzel |

| 01 | Polyethylenterephthalat | PET |

| 02 | High-Density-Polyethylen | PE-HD |

| 03 | Polyvinylchlorid | PVC |

| 04 | Low-Density-Polyethylen | PE-LD |

| 05 | Polypropylen | PP |

| 06 | Polystyrol | PS |

| 07 | übrige Kunststoffe | – |

So fällt Polymethylpenten (PMP) trotz seiner unumstrittenen Eignung zum Recyclen derzeit noch in die Kategorie der übrigen, bisher nicht benannten Kunststoffe mit der Code-Nummer 07, die über die Sammlung im „Gelben Sack“ nur zur Wärmeenergie-Gewinnung durch Verbrennen genutzt oder auf Deponien gelagert werden.

Quellen: [1]: Xiaobo Yin & Ronggui Yang, Science Vol. 335, Issue 6329, pp. 1062 – 1066 (09.02.2017)

Bildquellen: Beitragsbild | © Cozyta – stock.adobe.com Giulio Natta | © Unknown (Mondadori Publishers), Public domain, via Wikimedia Commons

Reichelt Chemietechnik Magazin

Reichelt Chemietechnik Magazin